-

Lubops,

Lubops,

- 891

Anet A8 Plus - улучшенная версия популярного 3D принтера

|

|

✔ ХАРАКТЕРИСТИКИ

Технология печати моделирование методом наплавления (FDM/FFF)

Печатный материал PLA, ABS, HIPS, PA Wood, PETG

Формат файлов 3D моделей .stl, .obj

Совместимое ПО Cura

Максимальные габариты модели (ВхШхГ) 350x300x300 мм

Объем модели 31.5 л

Мин. толщина слоя 100 микрон

Мин. диаметр нити 1.75 мм

Диаметр сопла 0.4 мм

Скорость печати 40-120 мм/сек

Максимальная температура экструдера 250 °C

Кол-во экструдеров 1

Подогреваемый стол до

LCD дисплей Да

Картридер и подключение к ПК (USB)

Мощность 360 Вт

Габариты 61x55x46 см

Вес 9.5 кг

✔ УПАКОВКА И КОМПЛЕКТАЦИЯВот такую огромную коробку и еще одну поменьше принес курьер спустя 2 недели после отправки товара продавцом.

Хоть по сути в принтере и нечему ломаться, хотя наша почта и лом сломать сумеет, но защитили как очень хрупкое устройство.

«Полусобранная» версия на 29$ дороже, чем DIY комплект.

К упаковке подошли очень ответственно.

В меньшей коробки находились две бобины с PLA филаментом разного цвета.

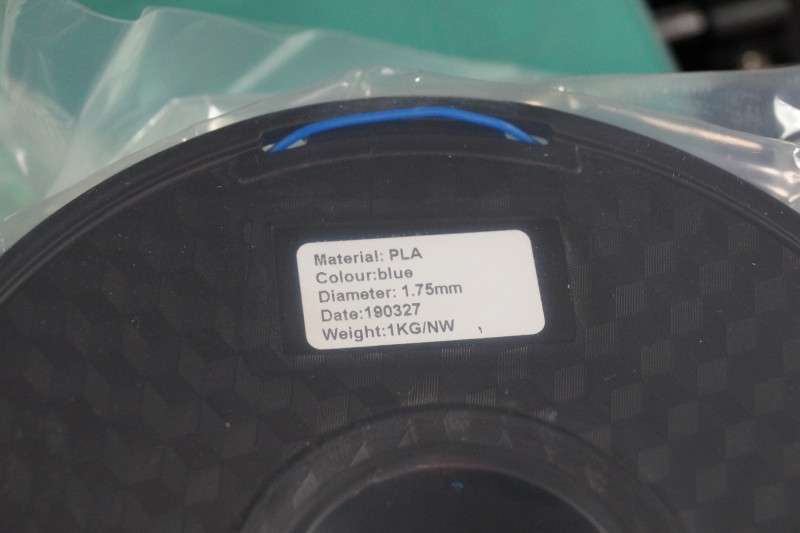

Характеристики и срок изготовления филамента.

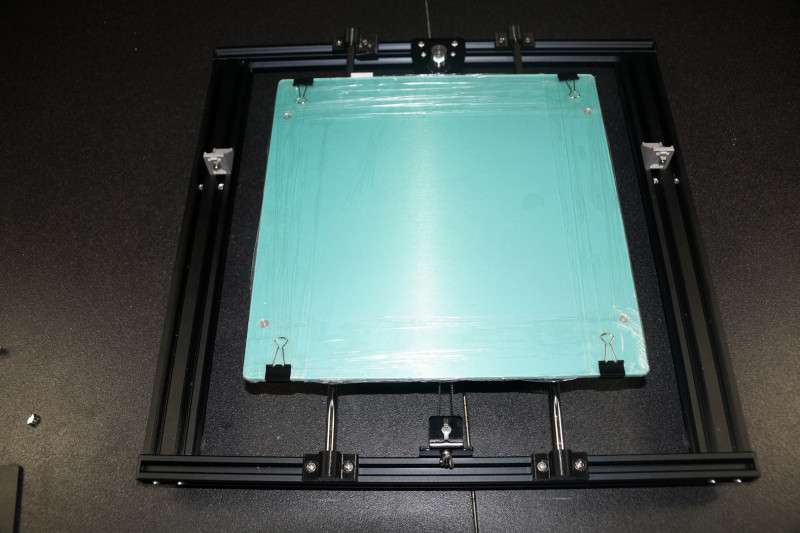

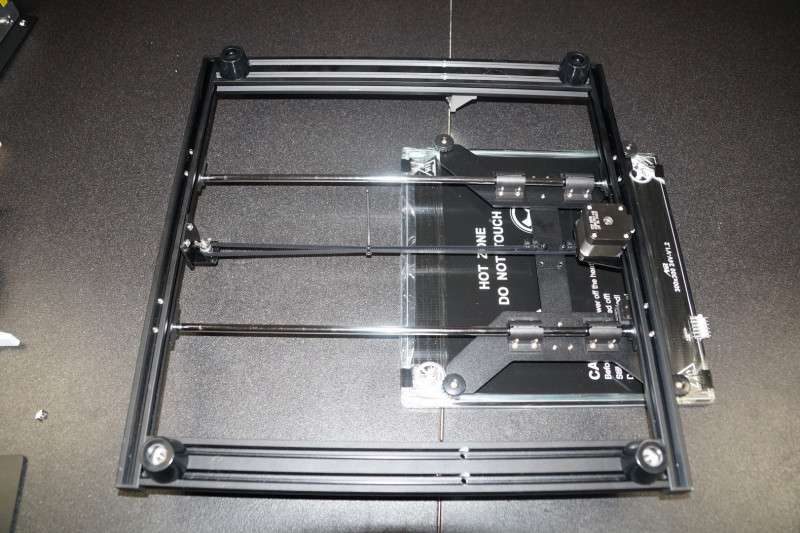

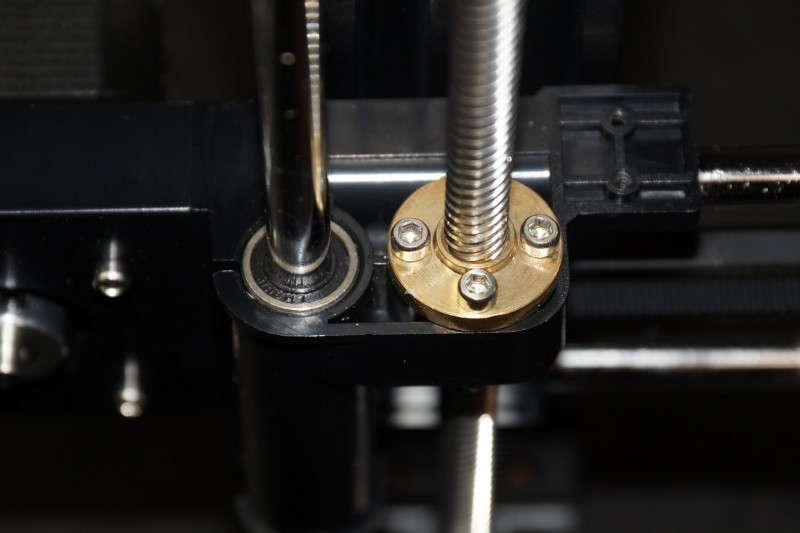

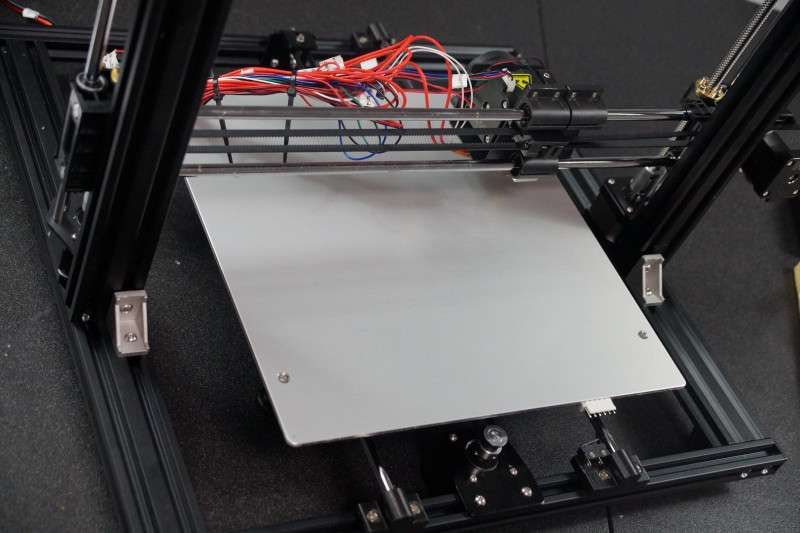

Нижняя часть принтера со подвижным столом.

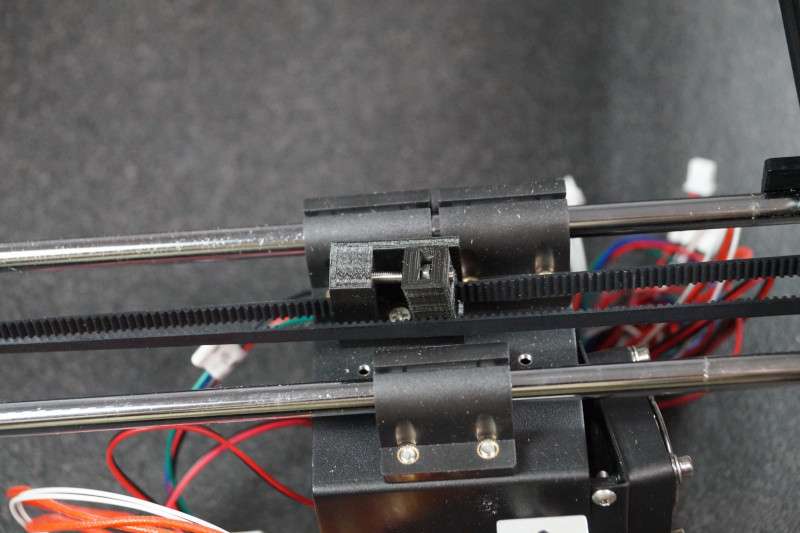

Для регулировки натяжения ремня предусмотрено два винта.

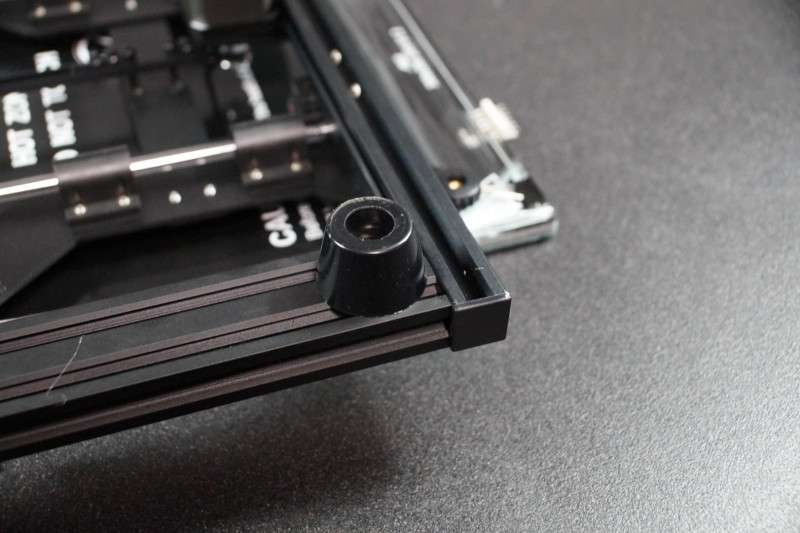

В нижней части, находятся четыре массивные резиновые ножки.

Направляющие стола и регулировочные винты.

Мотор стола ( ось Y) бюджетной серии — 42SHDC3025-24B

Характеристики

Шаг: 1.8

Выходной вал: длина 24 мм диаметр 5 мм (на валу крепежная отрезь)

Ток на фазу: 0,9А

Напряжение: 12-24 В

Номинальная мощность 14 (Вт)

Номинальный крутящий момент: 0.4 NM

Максимальная температура: 80 град.C

Эксплуатация в температуре окружающей среды: -20 ~ + 50 град.C

Радиальный люфт: 0.02Max. (450г нагрузки)

Осевой люфт: 0.08Max. (450г нагрузки)

Подключение: 4-х проводное,

Размеры: 42 * 42 * 40 мм

Выходной вал: длина 24 мм диаметр 5 мм (на валу крепежная отрезь)

Ток на фазу: 0,9А

Напряжение: 12-24 В

Номинальная мощность 14 (Вт)

Номинальный крутящий момент: 0.4 NM

Максимальная температура: 80 град.C

Эксплуатация в температуре окружающей среды: -20 ~ + 50 град.C

Радиальный люфт: 0.02Max. (450г нагрузки)

Осевой люфт: 0.08Max. (450г нагрузки)

Подключение: 4-х проводное,

Размеры: 42 * 42 * 40 мм

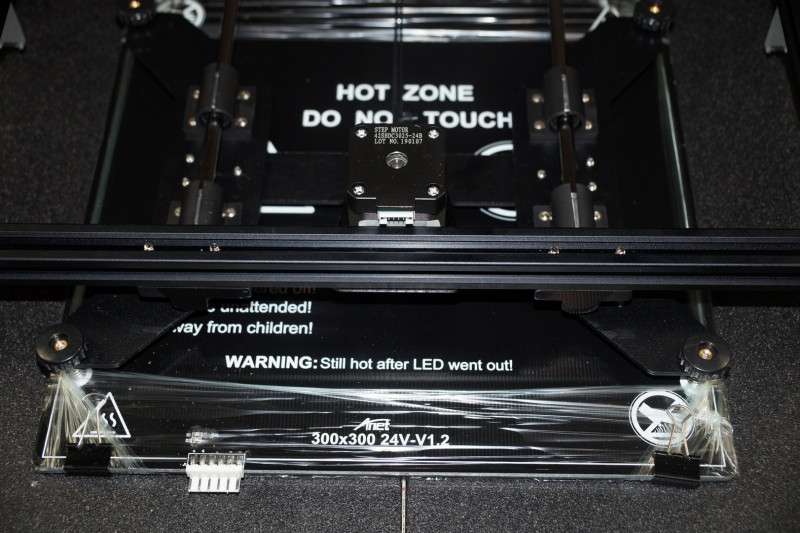

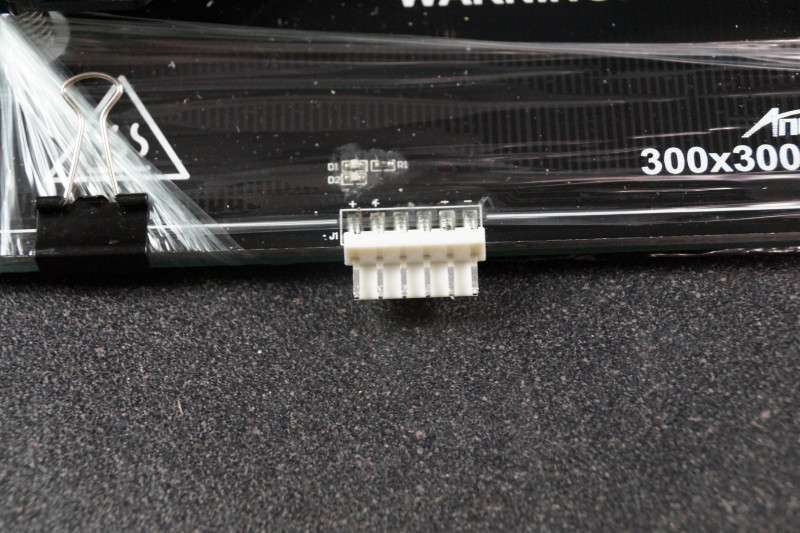

Питание стола.

Между собой все элементы достаточно прочно соединены, но перед первой эксплуатацией рекомендую проверить затяжку всего крепежа. Да и в процессе эксплуатации не лениться, а изредка дотягивать. А лучше пересобрать и добавить гроверов.

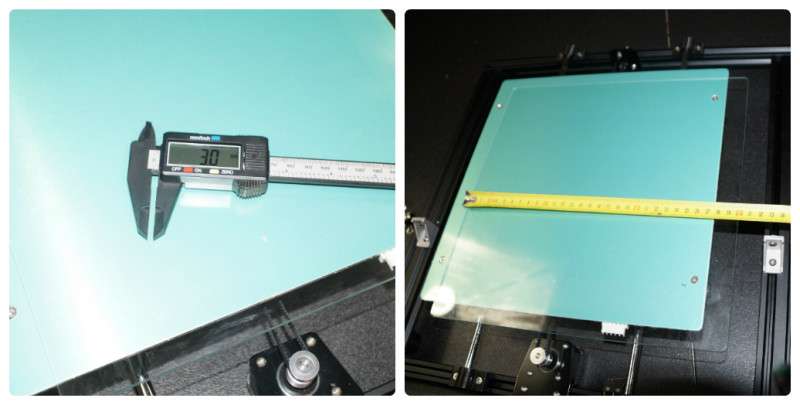

На металлическом подогреваемом столе находится стекло.

Толщина стекла 3 миллиметра, а ширина 300.

Перед использованием, не забудьте снять защитную пленку с самого стола.

Толщина стола — 3,5 мм.

Видимо, в целях экономии, некоторые части принтера выполнены на другом 3D принтере =)

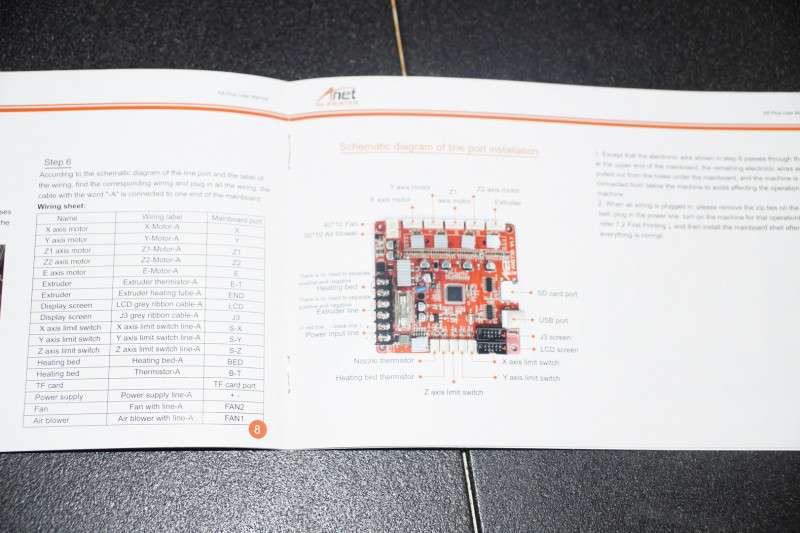

Инструкцию далеко откладывать не рекомендую, без нее довольно сложно будет подключить электрическую часть принтера.

10 метров «тестового» PLA филамента.

Так же на 3D принтере напечатан держатель бобины с филаментом. Крепиться он к металлической части.

Набор винтов и гаек для соединения частей принтера.

Отвертка и кусачки — достаточно не плохого качества.

Так же в комплекте находится гаечный ключ и тонкая отвертка «крест».

Набор шестигранных ключей.

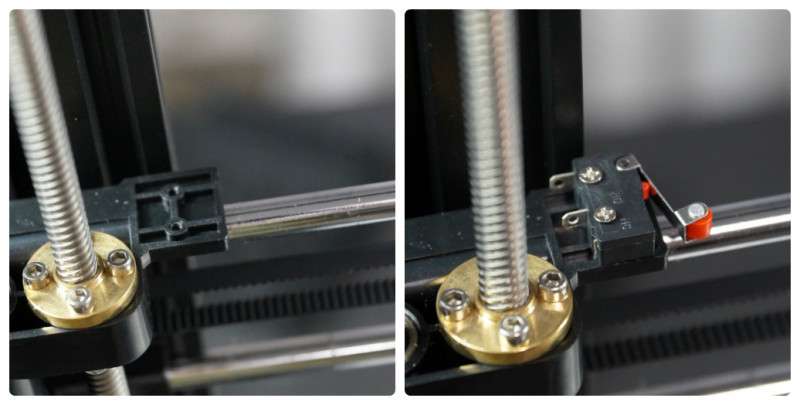

И даже линейка, чтобы правильно выставить концевик оси Z.

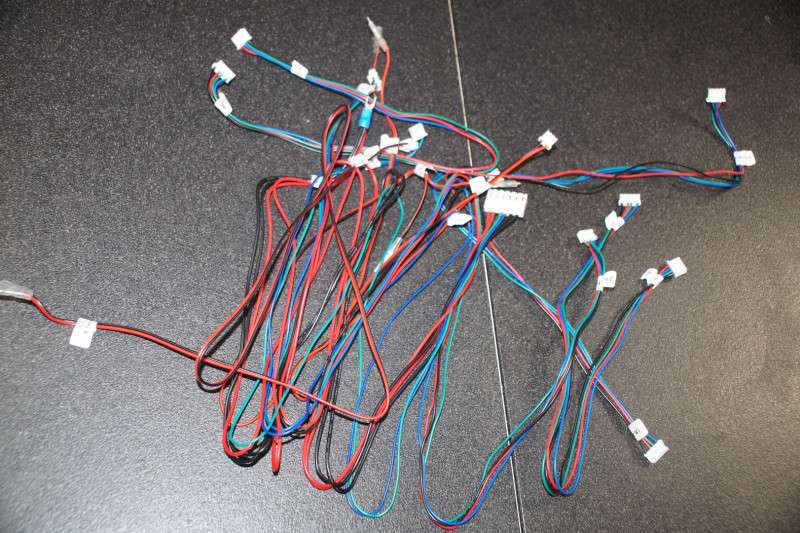

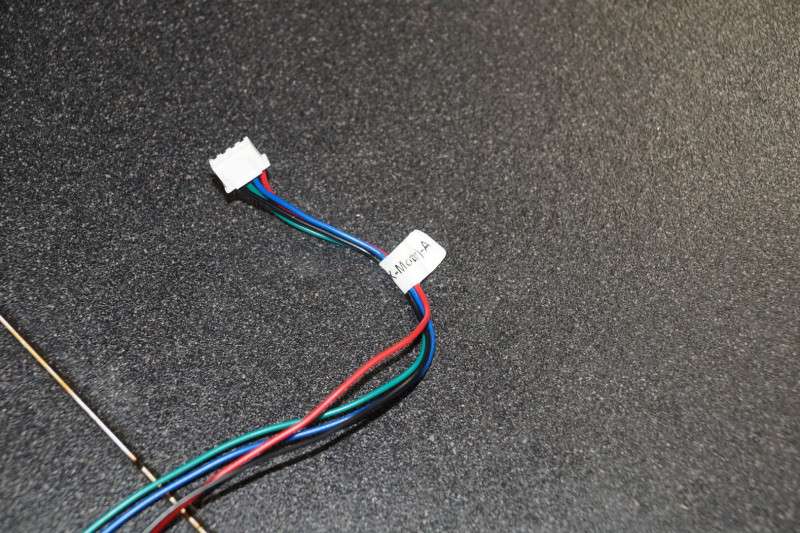

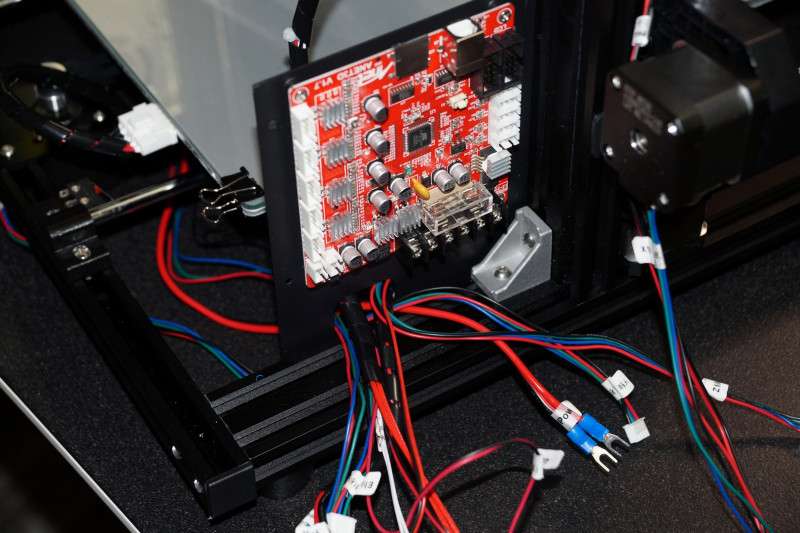

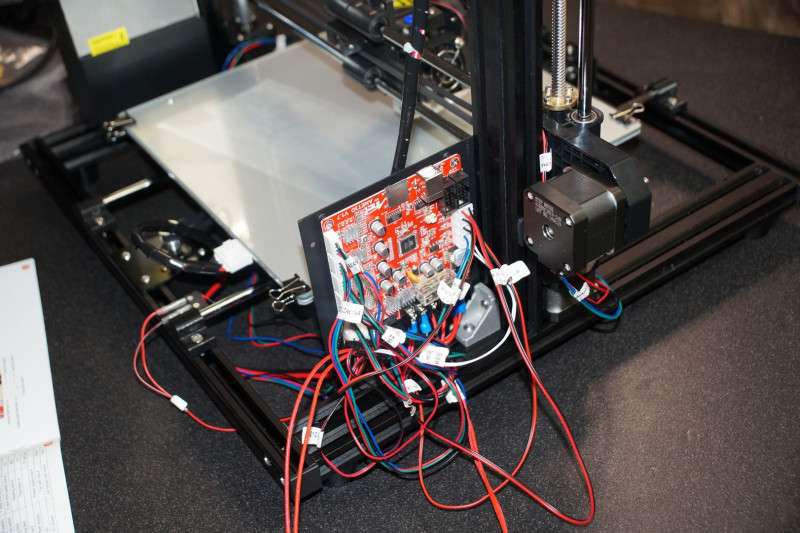

Набор проводов, с маркировкой, к какому узлу он подключается.

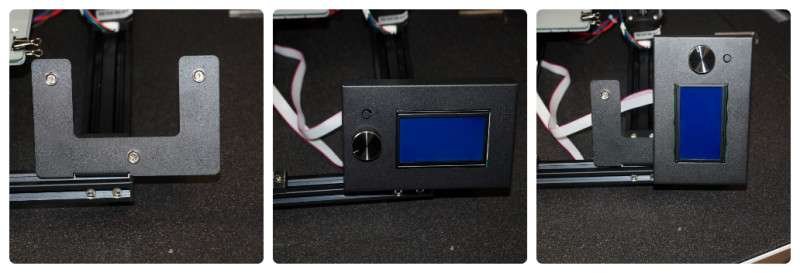

Металлическая подставка для крепления монитора с магнитными держателями.

10 небольших напальчников, я, откровенно, так и не понял их функционального предназначения.

Насадка для подачи воздуха непосредственно на экструдер. Которая, так же, напечатана на 3D принтере.

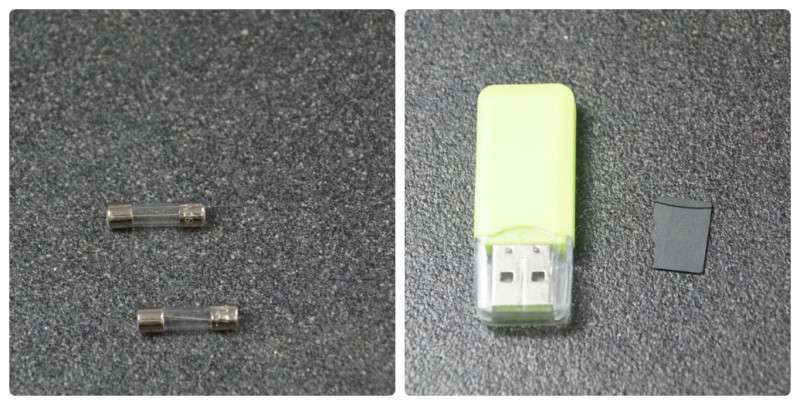

В комплекте запасные предохранители и microUSB карта памяти, с картридером. На карте памяти присутствуют несколько «тестовых» моделей, инструкция в электронном виде, слайсер Cura.

Микрики-ограничители для установки на оси X и Z.

Дисплей с кнопкой-крутилкой находиться в полностью металлическом корпусе. Небольшая кнопка сверху — кнопка сброса и перезагрузки девайса.

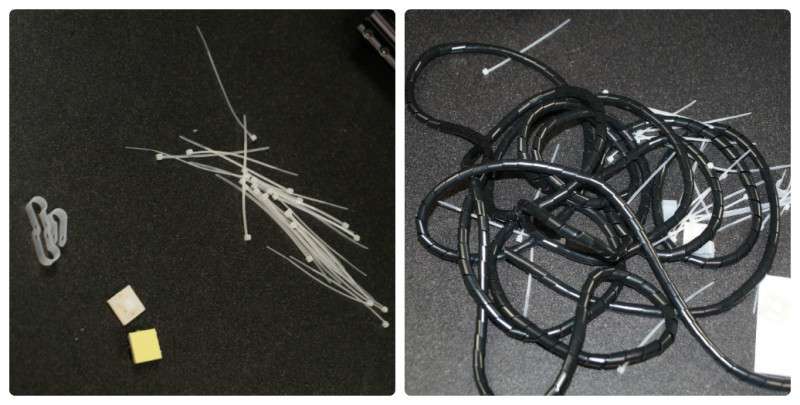

И в отдельном кульке различные стяжки, крепления и прочее для правильного кабель-менеджмента.

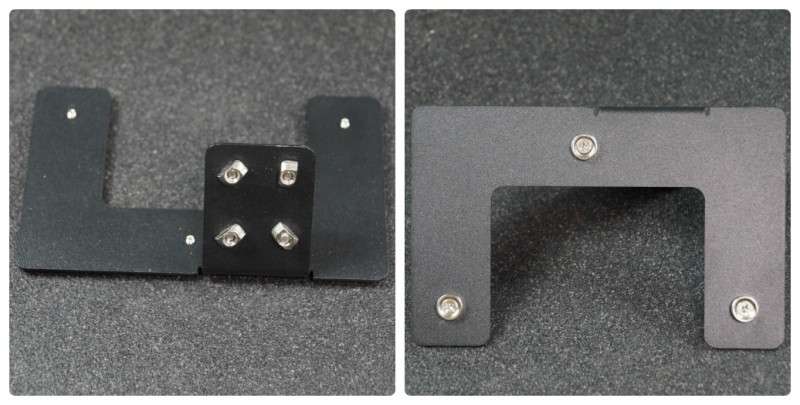

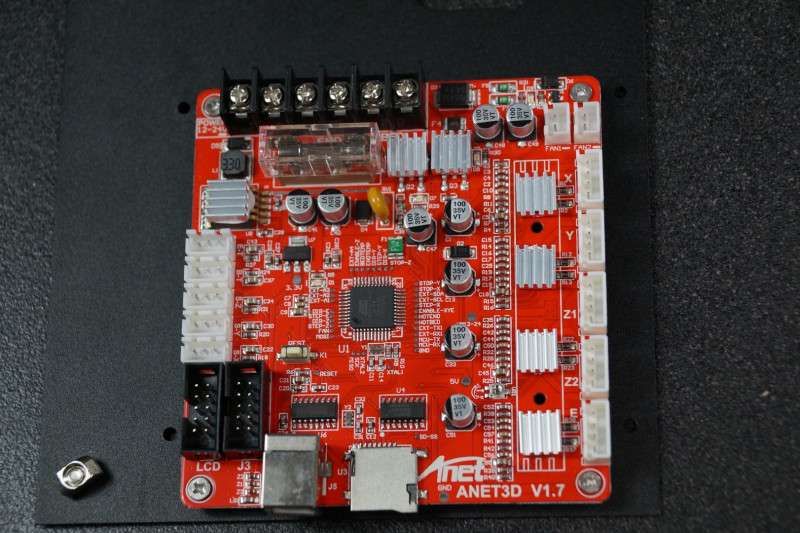

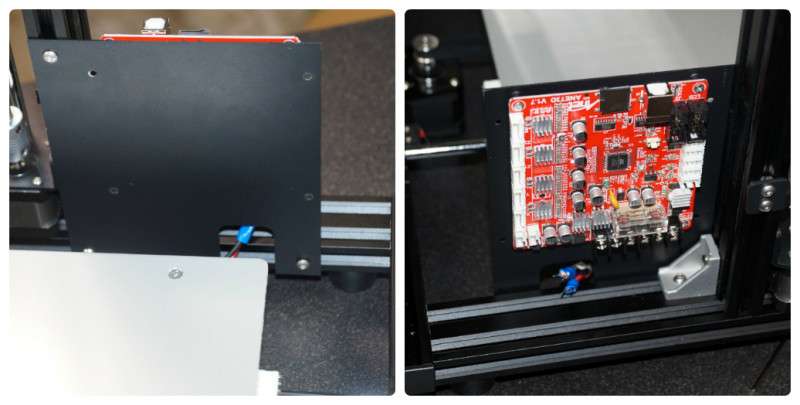

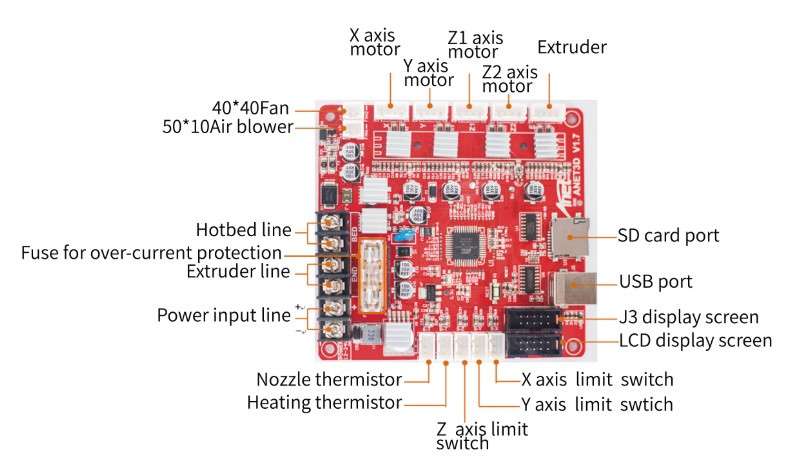

Мозги принтера, находятся в защитном металлическом кожухе, который перед сборкой я рекомендую разобрать.

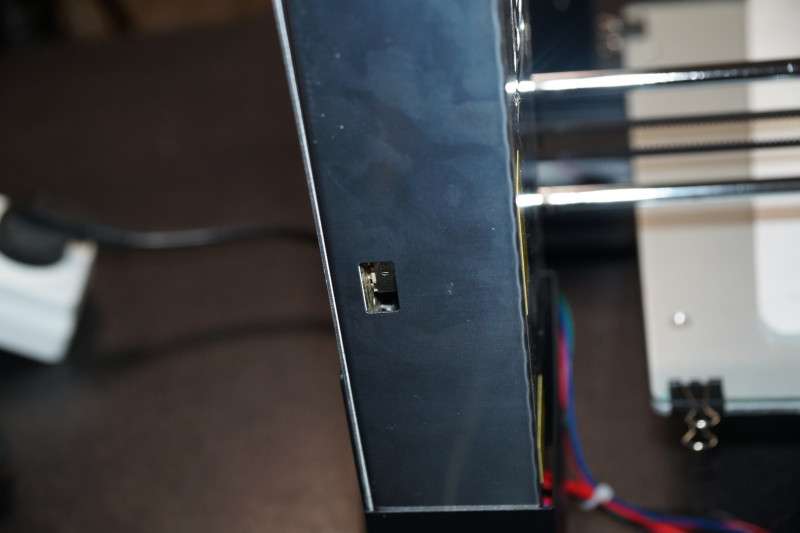

На боковой части присутствуют отверстия для доступа к портам microUSB и AM/BM для подключения к ПК.

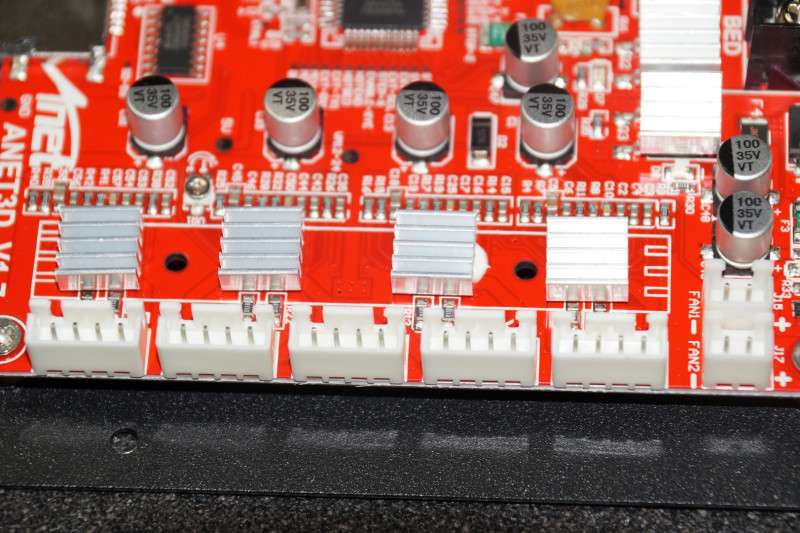

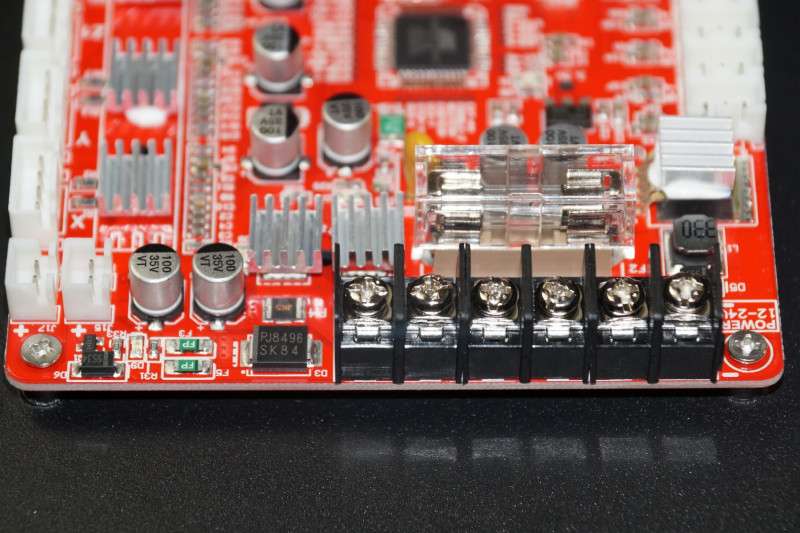

Производитель учел проблему с перегревом микрочипов и теперь на каждый элемент, который в процессе работы может нагреваться наклеил небольшие радиаторы. Кроме этого на плате присутствует предохранитель.

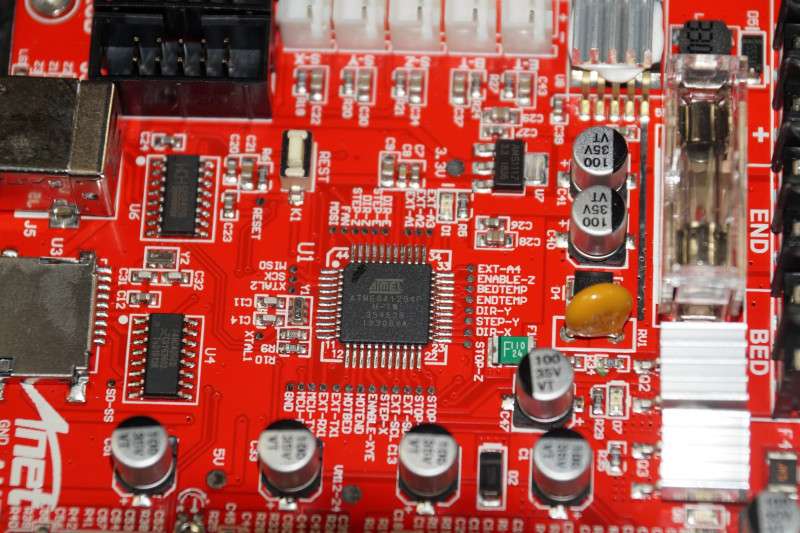

Основные мозги принтера — микроконтроллер ATMEGA1284PU-TW.

Характеристики

Вес нетто 2.1 г

Серия AVRВ® ATmega

Разрядность 8-Bit

Тактовая частота 20MHz

Память программ128KB (64K x 16)

Объем EEPROM 4K x 8

Объем RAM 16K x 8

Число линий ввода/вывода 32

Встроенные интерфейсы I2C, SPI, UART/USART

Встроенная периферия Brown-out Detect/Reset, POR, PWM, WDT

Наличие и тип ЦАП/АЦПA/D 8x10b

Напряжение питания 1.8 V ~ 5.5 V

Серия AVRВ® ATmega

Разрядность 8-Bit

Тактовая частота 20MHz

Память программ128KB (64K x 16)

Объем EEPROM 4K x 8

Объем RAM 16K x 8

Число линий ввода/вывода 32

Встроенные интерфейсы I2C, SPI, UART/USART

Встроенная периферия Brown-out Detect/Reset, POR, PWM, WDT

Наличие и тип ЦАП/АЦПA/D 8x10b

Напряжение питания 1.8 V ~ 5.5 V

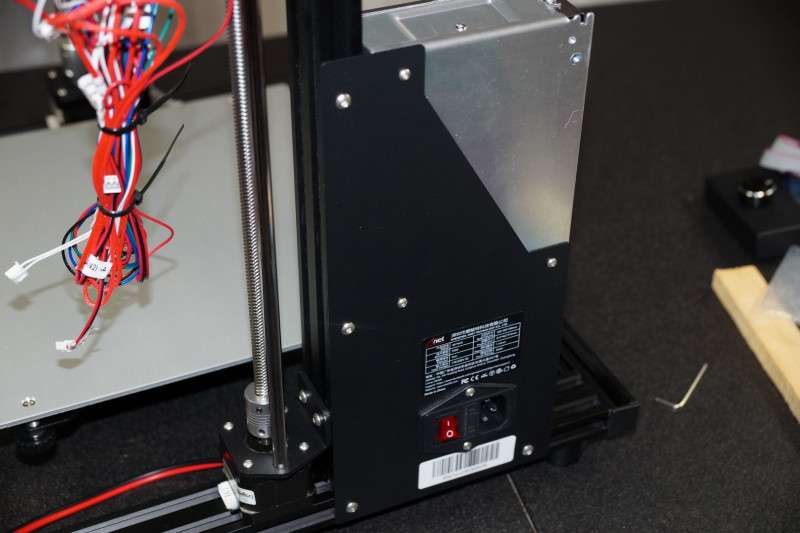

Массивный блок питания на 24 Вольта, с кулером в верхней части. Как правильно заметили в еще одном обзоре кулер создает довольно сильный поток воздуха, и может влиять на качество печати высокой 3D модели.

Рядом с кнопкой включения/выключения расположился отсек с еще одним предохранителем.

Кабель питания подойдет от обычного ПК.

Верхняя часть принтера с уже установленным направляющими и экструдером.

Моторы используются так же как и на столе (ось Y) — 42SHDC3025-24B.

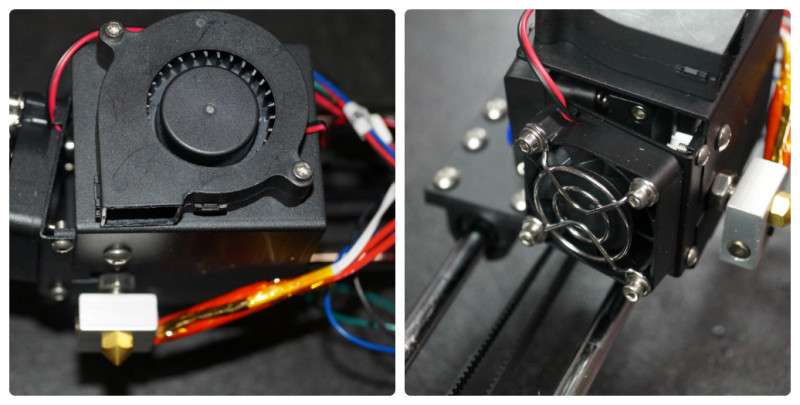

На экструдере установлен дополнительный кулер. Сам экструдер оснащен довольно массивным радиатором.

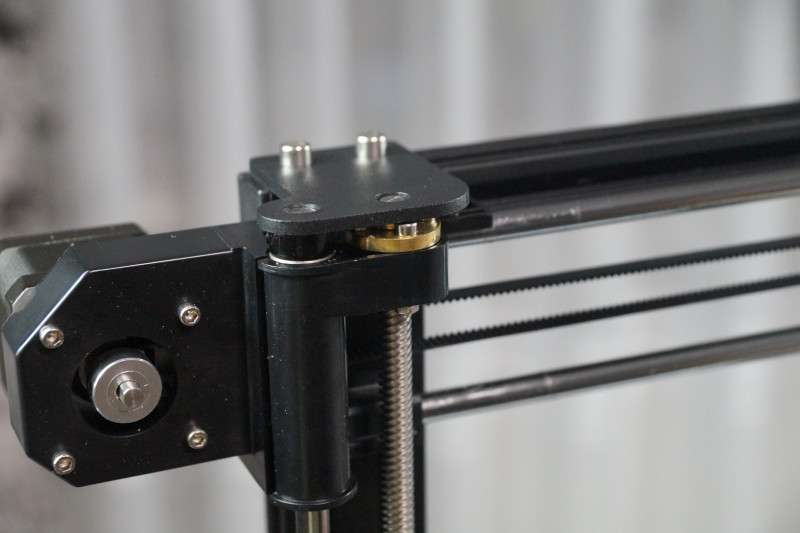

Направляющие оси Z.

Натяжение и крепления ремня экструдера, та же выполнено с помощью 3D принтера.

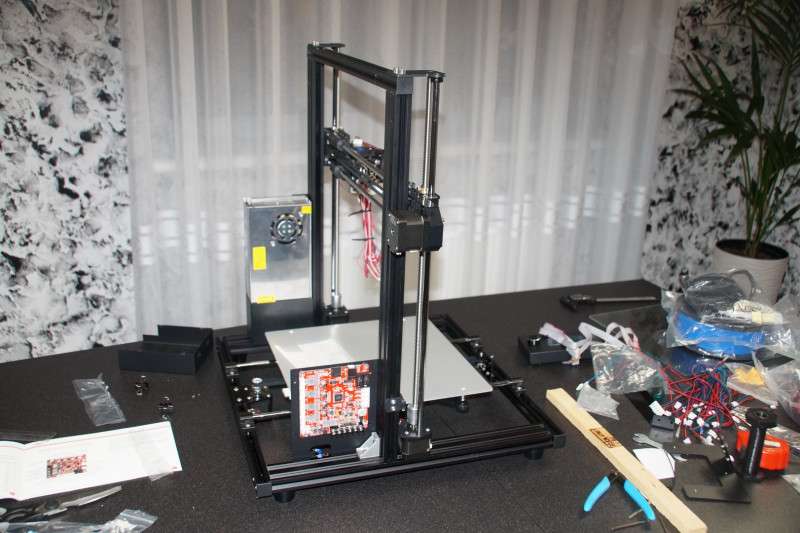

✔ СБОРКАМеталлические уголки на нижней части рамы уже установлены, поэтому крепим верхнюю часть винтами из комплекта.

Не забываем откусить все транспортировочные пластиковые стяжки на ремнях. Главное не перепутать с фиксирующими =)

Чтобы ровно выставить экструдер по оси Z, я поднял его по направляющим максимально вверх с двух сторон и только потом закручивал винты в направляющей двигателя.

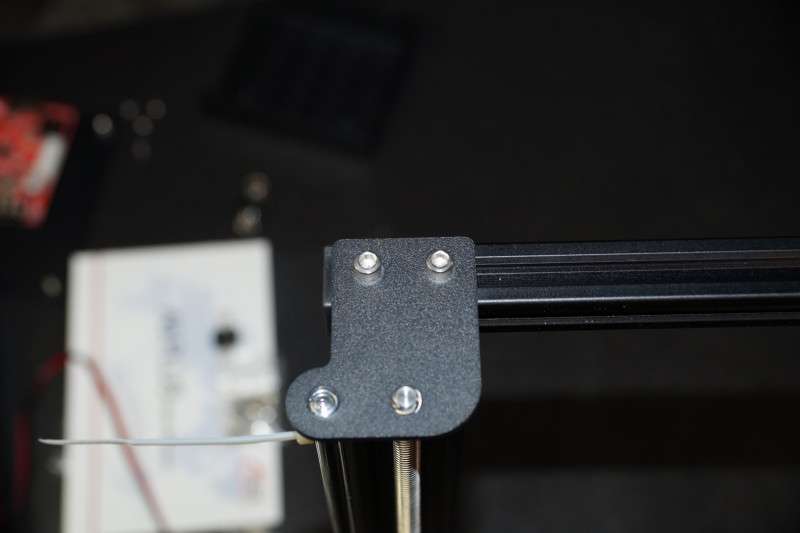

Сборка достаточно не сложная, в инструкции все подробно и схематически описано. Концевик оси X.

Далее четырьмя винтами из комплекта закрепляем блок питания.

Концевик на оси Z производитель, согласно инструкции, предлагает разместить на высоте 8 сантиметров. Для этого заботливо положил линеечку в комплект. Но по факту эта высота оказалась завышена, сопло экструдера даже не доставало до стола на 0,5 сантиметра. Я выставил на уровне около 7,5 сантиметров.

Закрепляем пластиковый носик на кулере.

И плату управления, со снятой крышкой, на корпусе принтера.

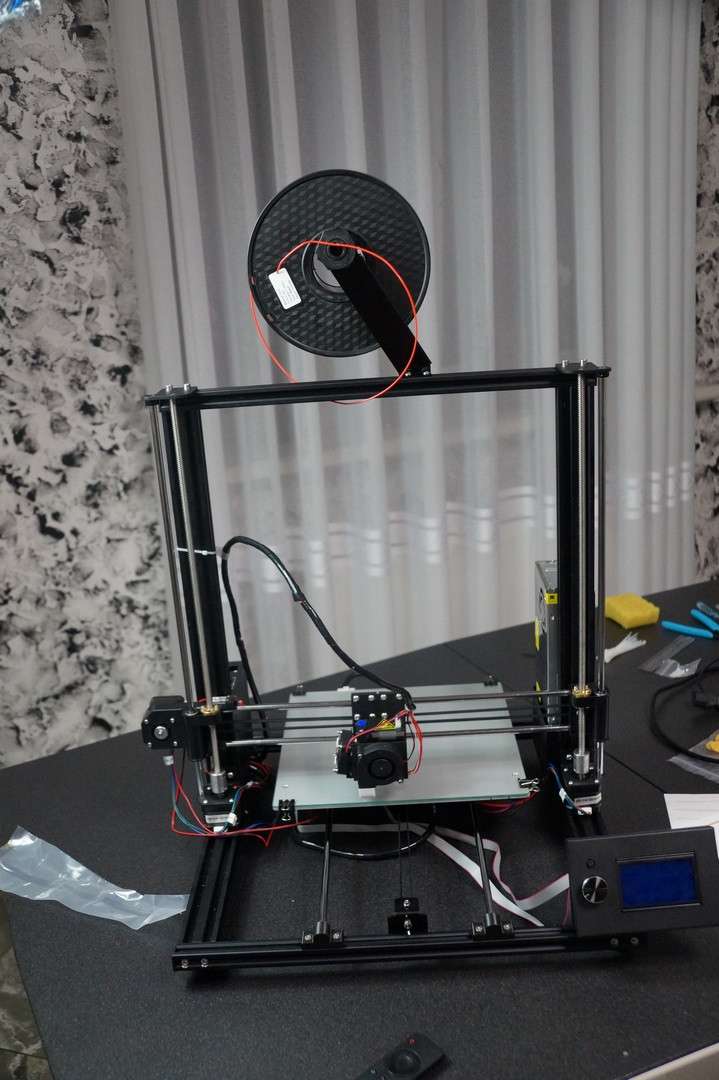

Принтер практически собран, осталось работки минут на 40-50, подключить кабеля и красиво их упаковать.

Зря я вначале сборки использовал стяжки, на них оплетка очень плохо садится.

Еще 5-10 минут и все кабельки заняли свое место согласно инструкции.

Подключаем дисплей и закрываем все крышкой.

Крепим пластину с магнитными держателями к раме и устанавливаем дисплей.

Держатель бобины я закрепил на верхней части принтера.

Итого получилось вот так.

Откалибровал стол с помощью листа А4, что бы расстояние в угловых и центральной точке был одинаковое.

Включил принтер и тишина. Крутил я его и так и сяк, но питания на плату нет. Полез проверить предохранитель в блоке питания, и как оказалось он сгорел. Еще раз перепроверил все ли я верно подключил на плате управления, решил на всякий случай отключить питание платы. После этого заменил сгоревший в БП предохранитель и включил заново. Яркой вспышки не было, но бахнуло знатно и дыма тоже было много. А виной всему переключатель 110/220В который я не проверил. По умолчанию он был на 110В.

Зато в обзоре появились внутренности БП. А я полез искать кто-бы починить БП и за какую цену. По итогу купить новый оказалось даже дешевле, чем ремонтировать старый…

Сгорели эти два транзистора NAMC 13009L + скорее всего, что-то после них.

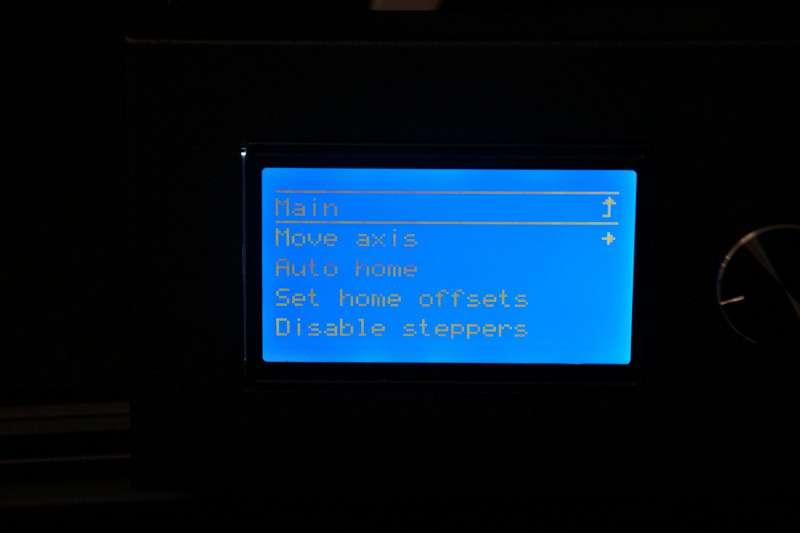

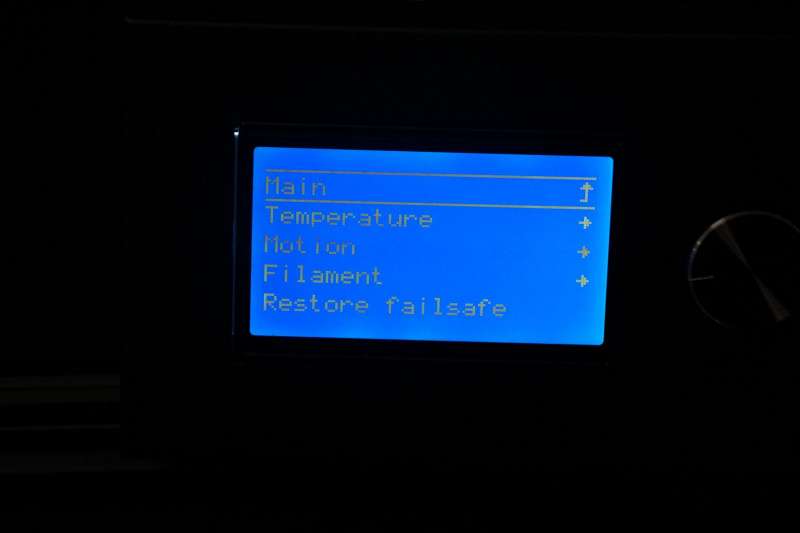

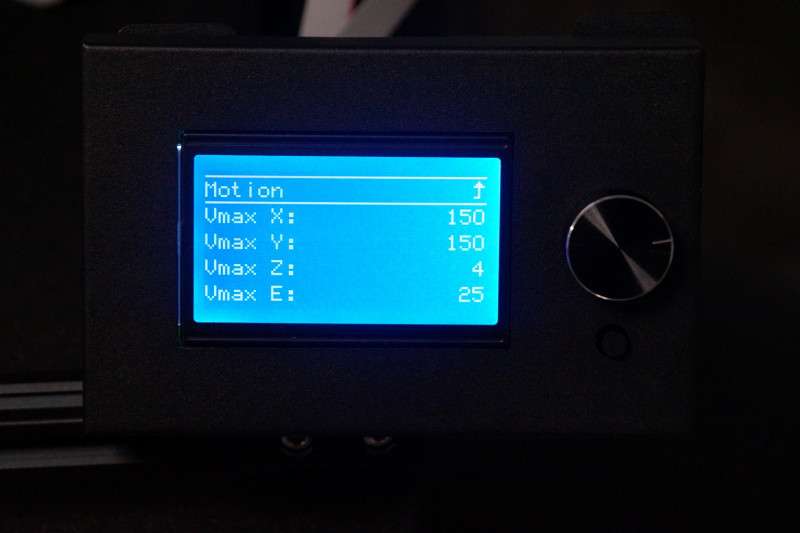

✔ МЕНЮ И УПРАВЛЕНИЕПо сути на информационном дисплее только необходимая информации о температуре, скорости вращения вентилятор координатам и процессу печати. Во время печати, крутилкой можно увеличивать или уменьшать скорость печати от 100% и выше (ниже).

Особых отличий в меню от предыдущей версии А8, да и в целом от большинства 3Д принтеров и нет.

Для меня основные настройки это выгрузить/загрузить филамент и подкорректировать температуру стола, если забыл увеличить до 70 градусов в слайсере. А так настроек достаточно много, но мне, как новичку, еще достаточно сложно без знаний их корректировать. Оставил все как было.

Максимальная температура экструдера — 240 градусов Цельсия.

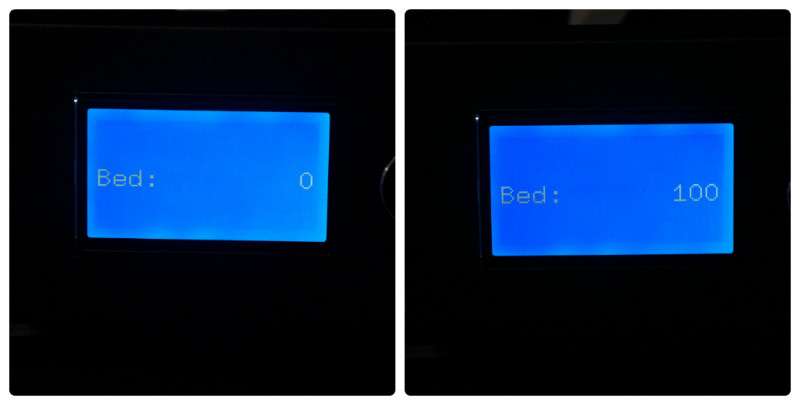

Стол можно разогреть от 0 до 100 градусов Цельсия.

Но на практике больше 96 градусов температура не поднималась.

Максимальная температура зафиксированная пирометром — 97,5 градуса. Около 30 минут ждал, может нагреется стол еще, но цифра 96 оказалась самой верхней, которую отобразил дисплей принтера. Перезагрузок за это время замечено не было.

Но при этом небольшой сквознячок и температура уже падает — 96,8 градуса.

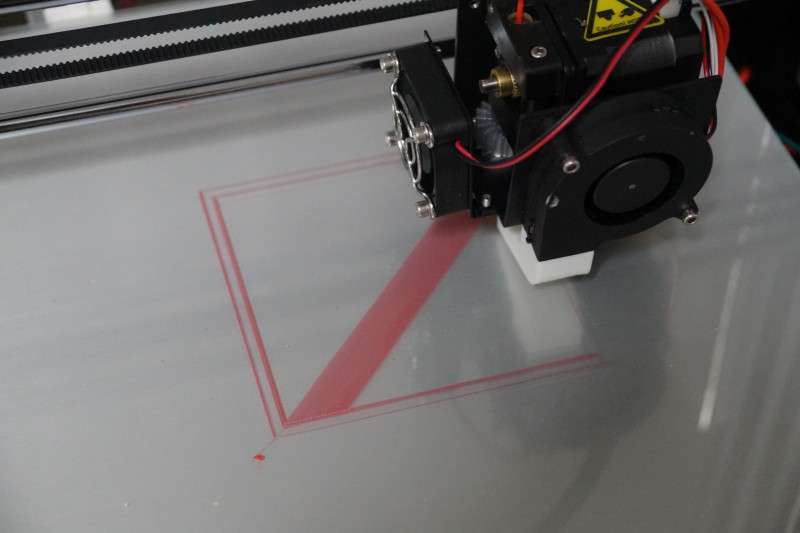

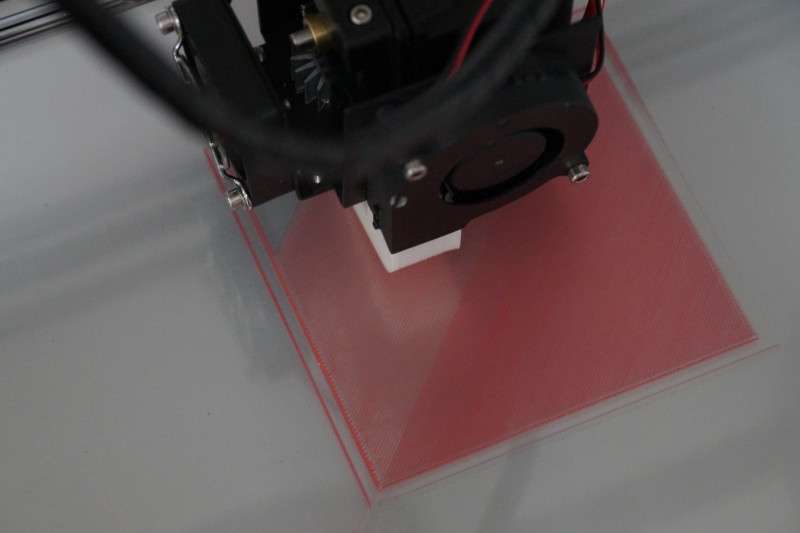

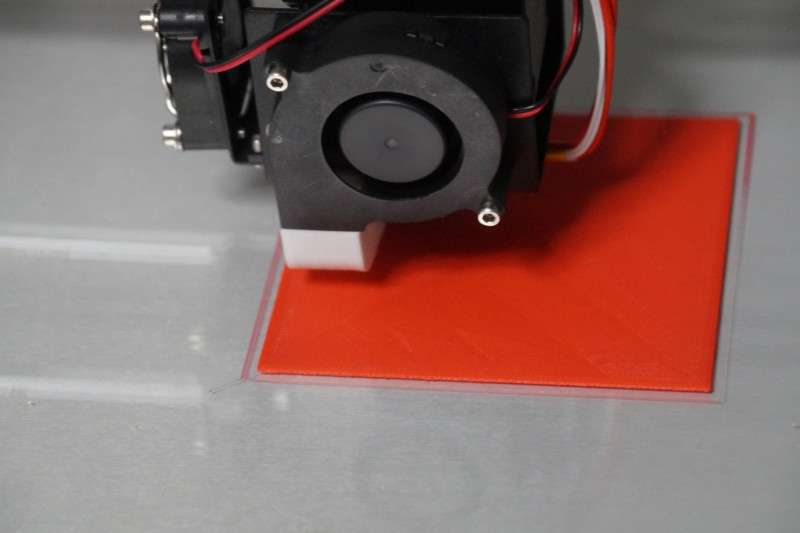

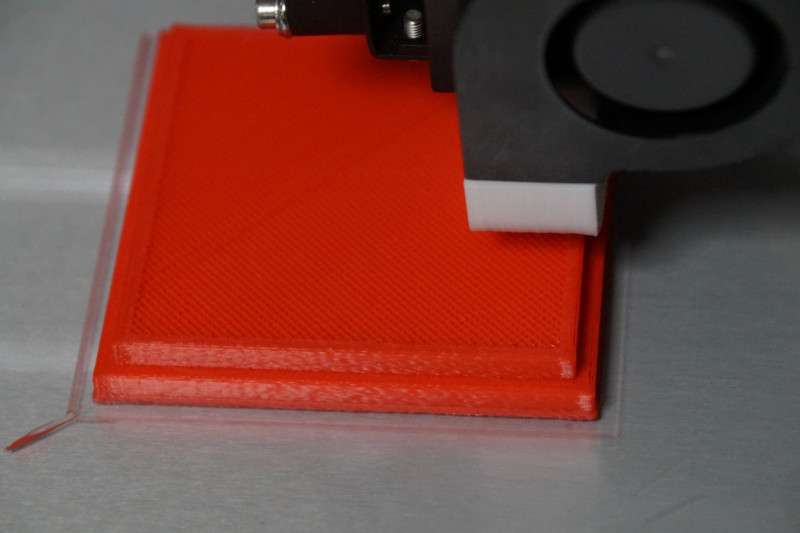

✔ ПЕЧАТЬЯ впервые печатаю на стекле, и скажу что мне понравилось. Я ни разу не использовал, клей, лак и прочие материалы для закрепления первого слоя. Только нагрев стола с 50 выставил на 70 градусов.

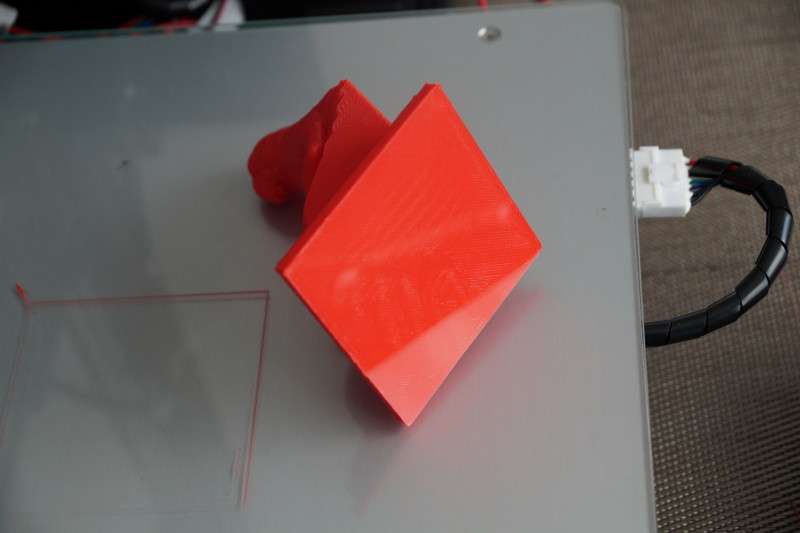

Тестовая модель, провалилась, так как ночью выключали свет, а принтер, к сожалению не возвращается к печати после этого.

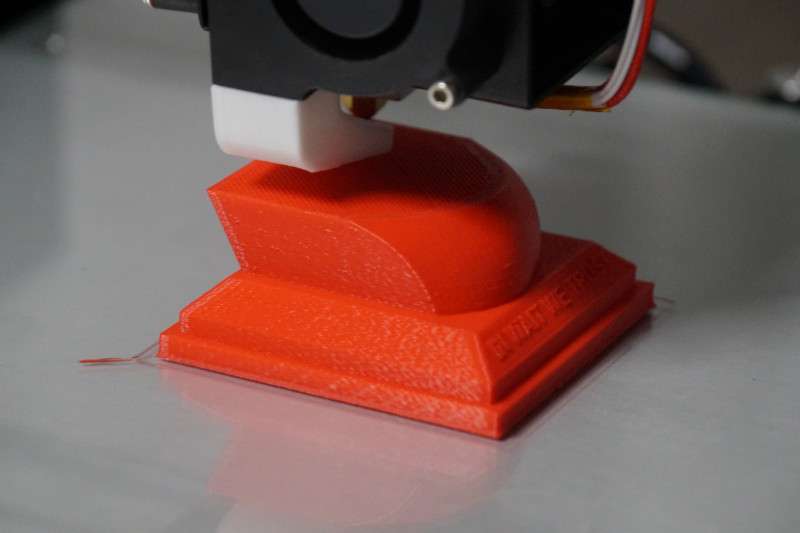

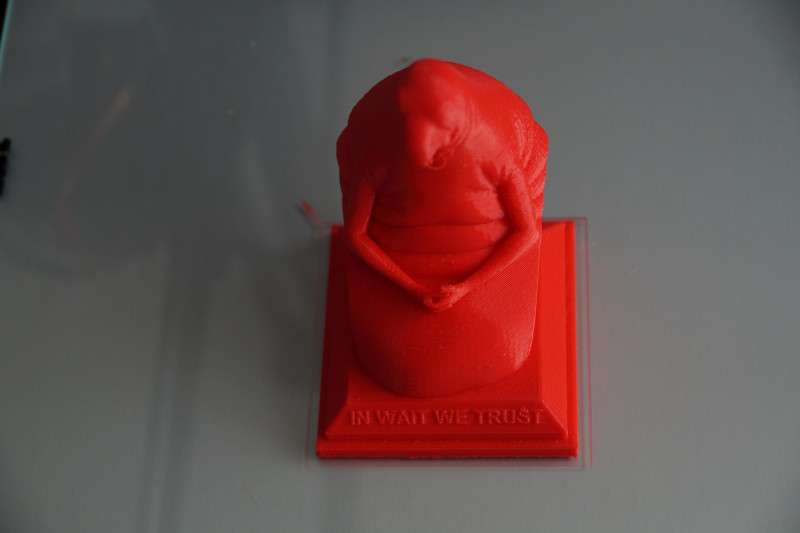

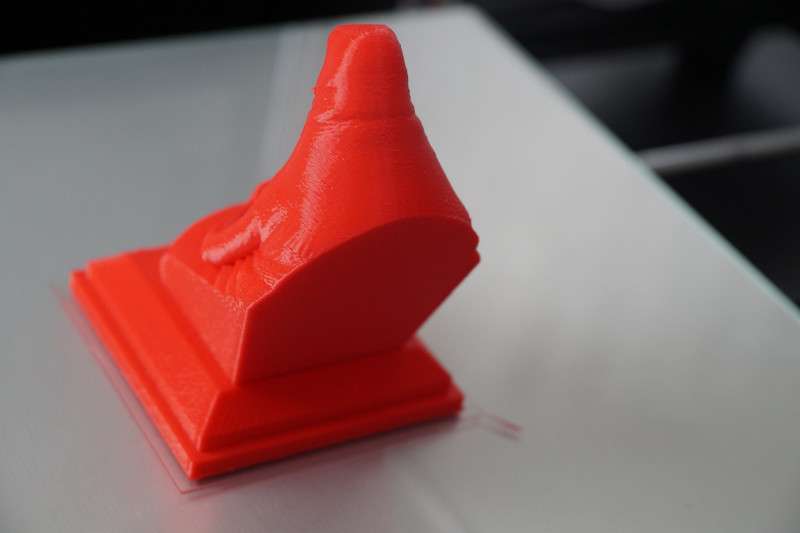

Далее я запустил в печать знаменитого Ждуна. Все настройки тут и далее «по умолчанию» из Cure — заполнение 20% скорость 40.

Спустя 7 часов 48 минут Ждун готов.

Немного обработать и в целом не плохо.

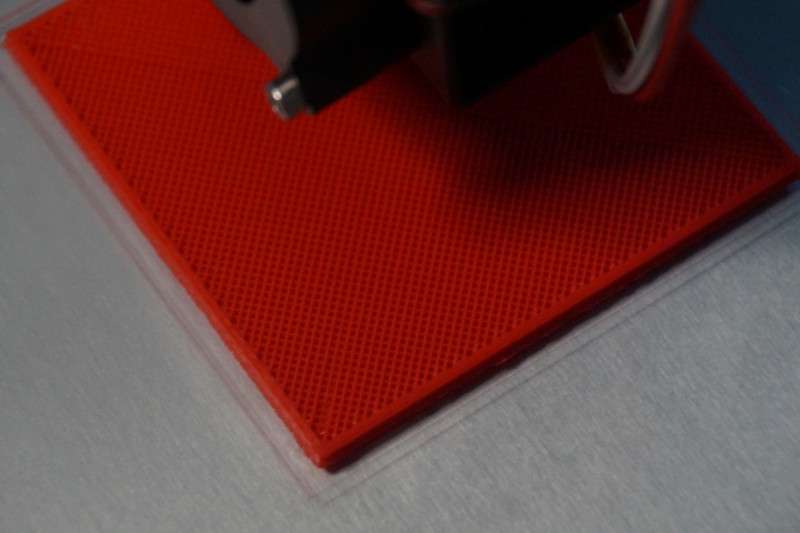

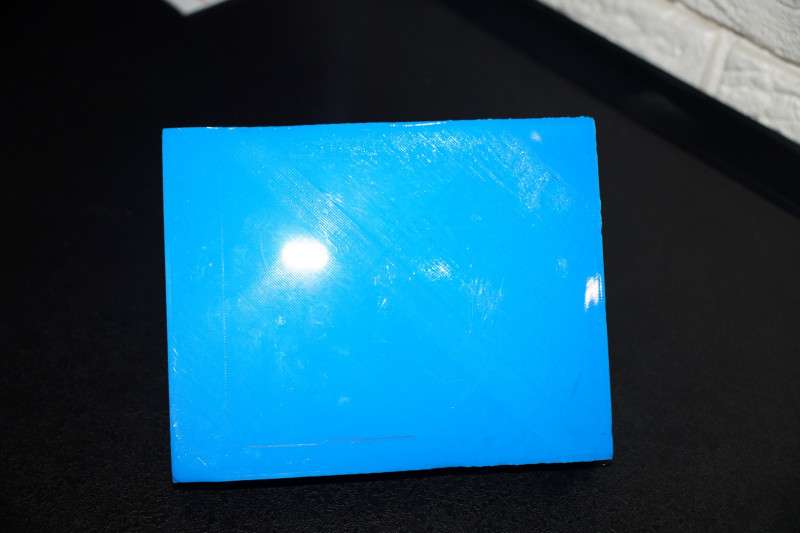

Нижняя часть гладкая как стекло, плюс еле оторвал от стекла.

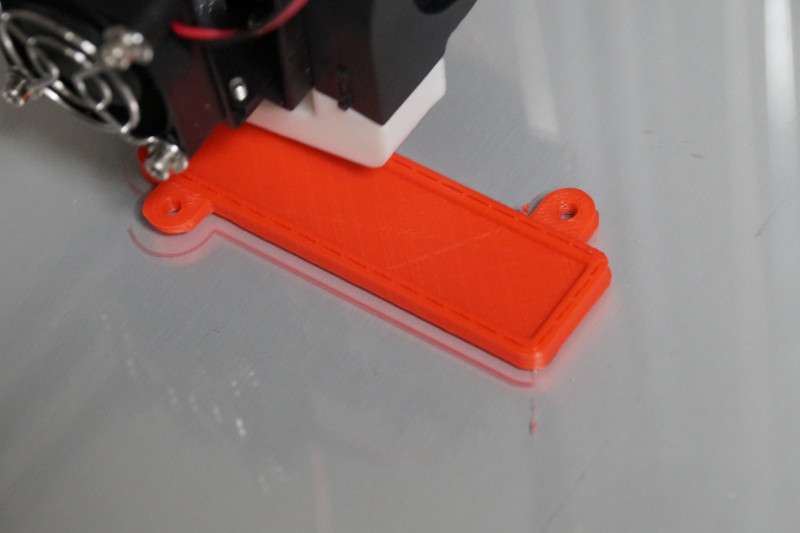

Отсек для 18650 аккумуляторов.

Через 1 час 41 минуту получаю готовый продукт.

Есть небольшие огрехи, но, как по мне, не критичные.

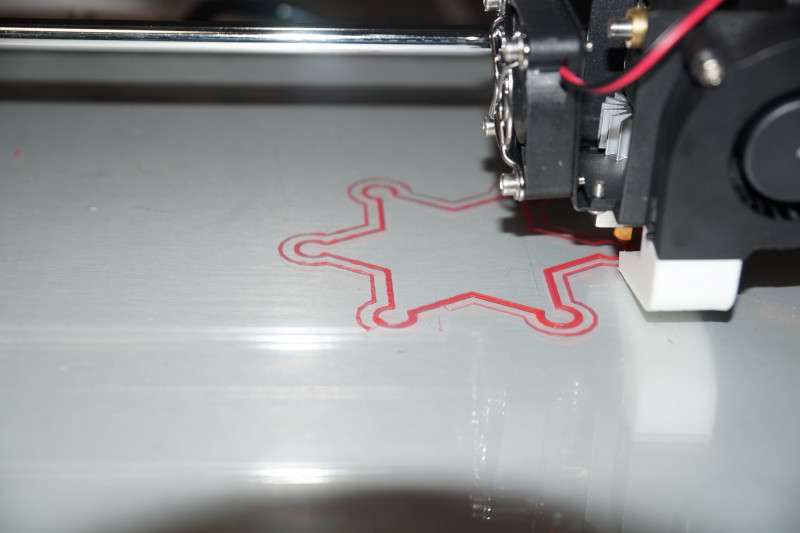

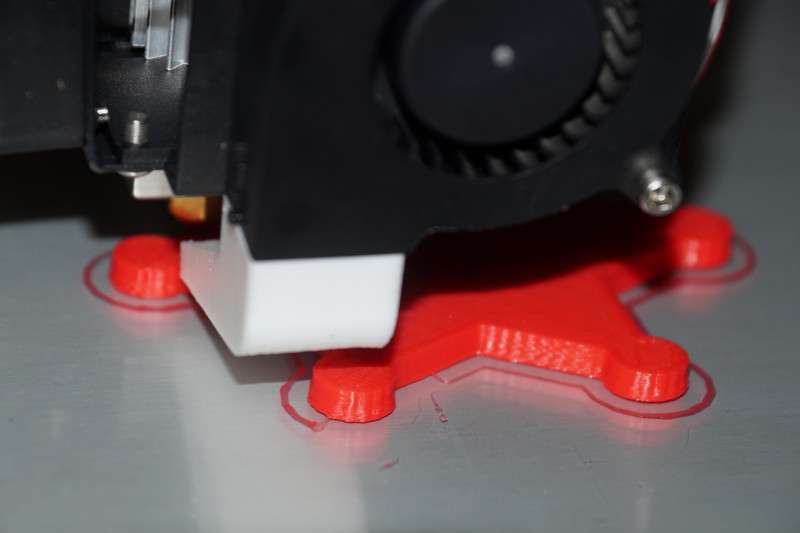

Звезда шерифа для игр или для презента.

Результат спустя 4 часа.

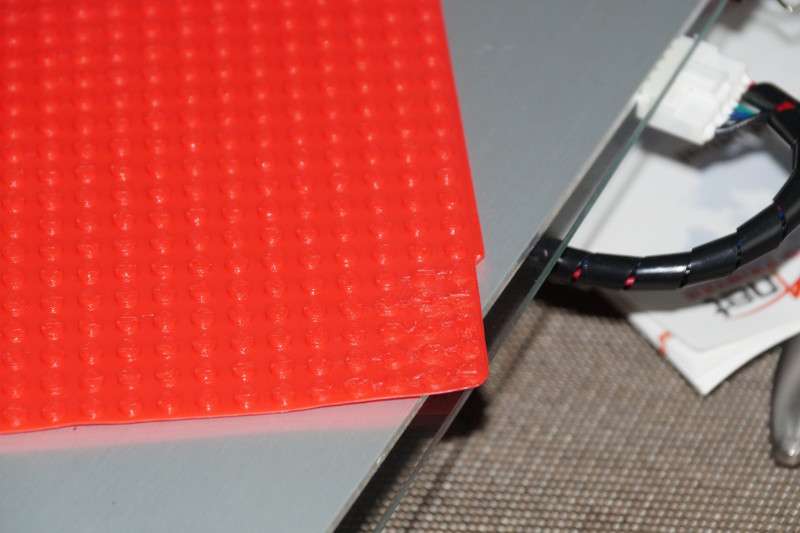

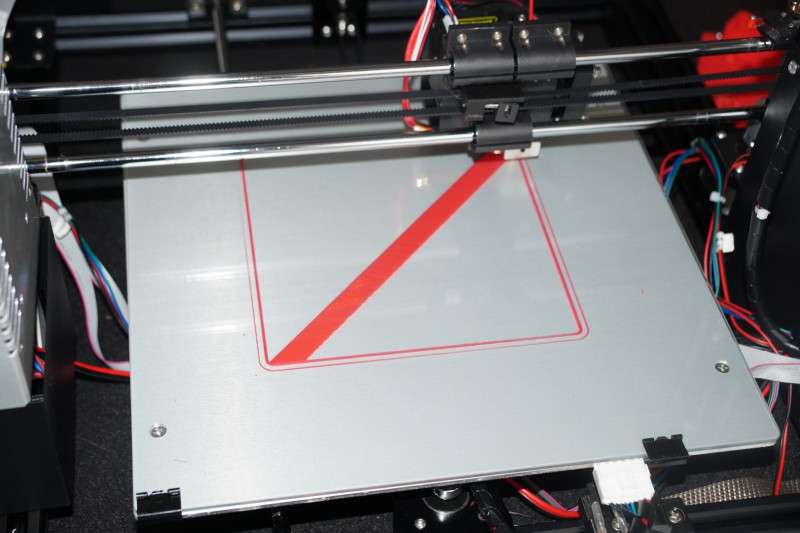

А вот и обнаружился коварный минус стекла, а вернее его крепления.

Экструдер, носиком зацепил одно из креплений и подвинул стекло. Пришлось снимать металлические ушки и вместо 4-ех креплений использовать 2 с одной стороны стола.

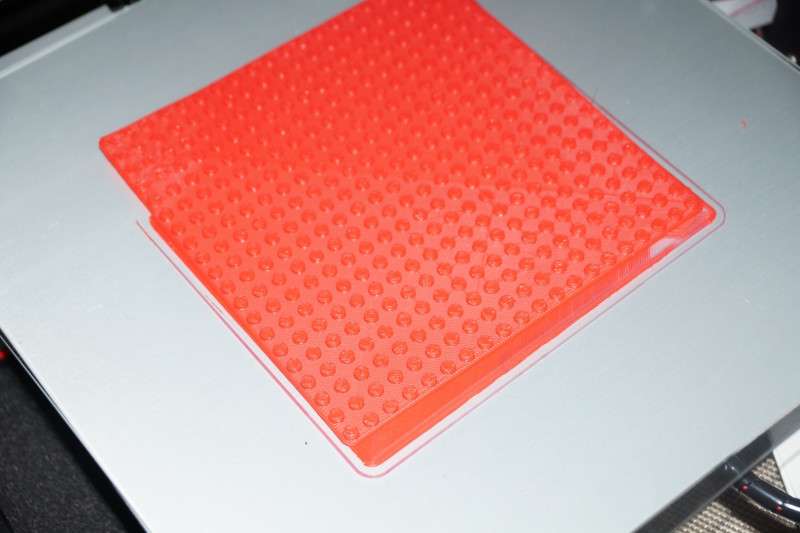

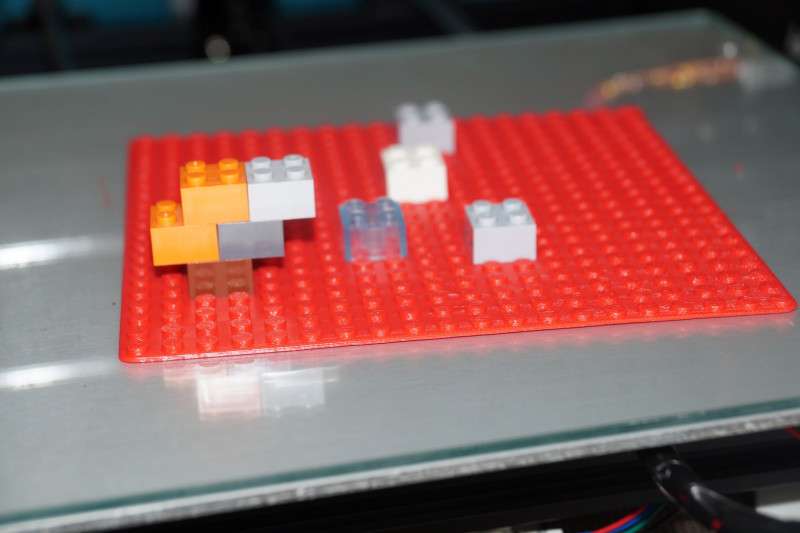

К сожалению пластину для конструктора с размерами 30*30 я не нашел, поэтому максимально получилось только 20*20 сантиметров.

Спустя 6 часов, вполне себе годная пластина для установки деталей конструктора. Некоторые огрехи присутствуют, но после 1-2 соединений с деталькой конструктора все «обтачивается».

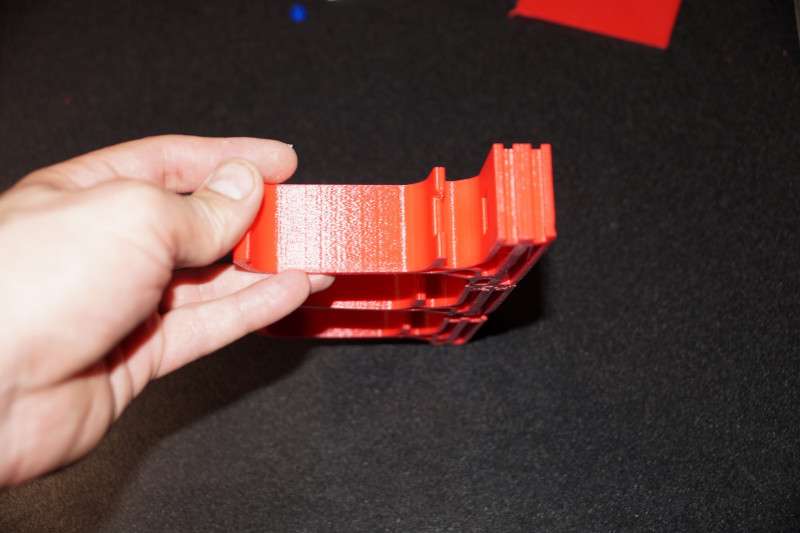

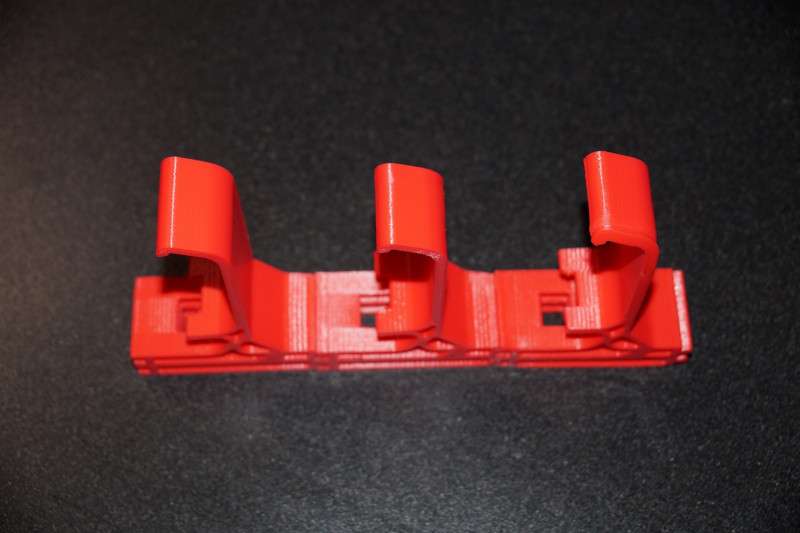

Стойка для геймпадов XBOX собирается из 1-2-3 штук.

В продаже я видел только стойки для 2-ух геймпадов, а у меня их три. Поэтому делаем 3 стойки и соединяем их в пазы. Предварительно пришлось немного поработать напильником.

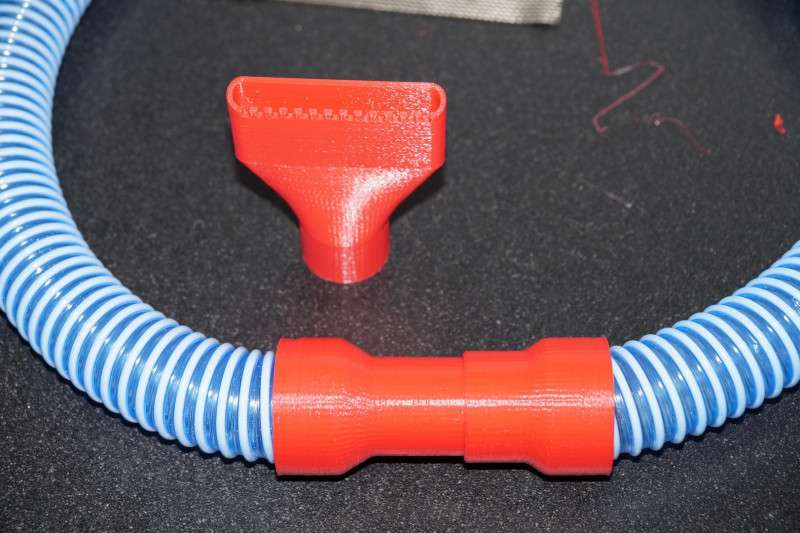

Для ручного пылесоса Roidmi мне не хватало гибкого шланга в комплекте. «Родной» стоит уж очень не гуманно. Поэтому пришлось напечатать 2 переходника и купить за 1 доллар 1 метр трубы.

В пылесос влезло, как и полагается насадке, с небольшим усилием. Мусор уже от уборки в автомобиле с «колхозным» шлангом.

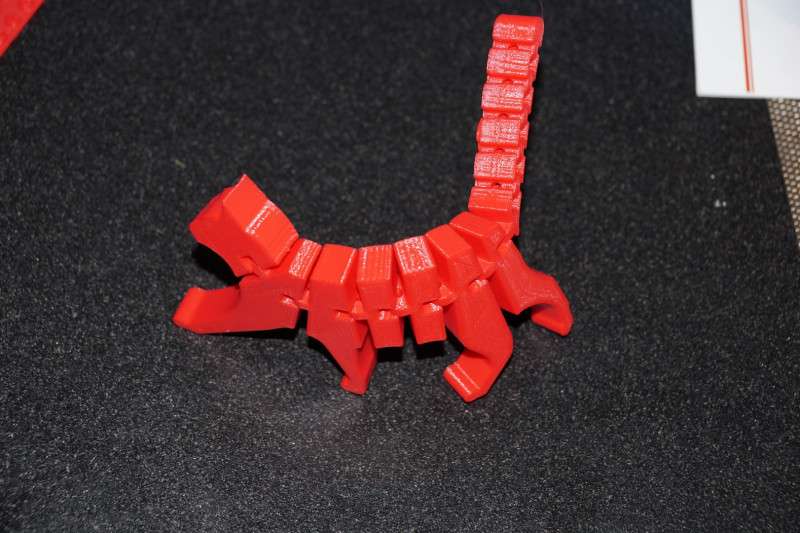

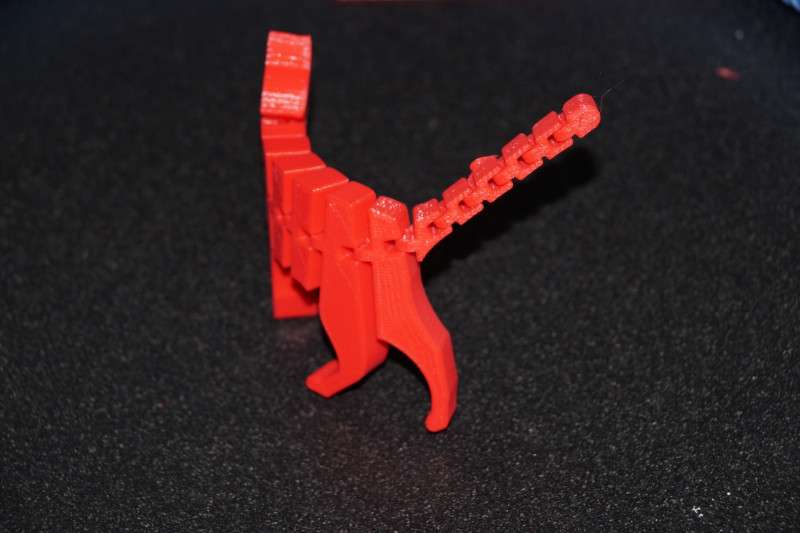

Интересная фигура кошки у которой все детали двигаются.

Немного разработав места соединения получаем гибкую фигуру.

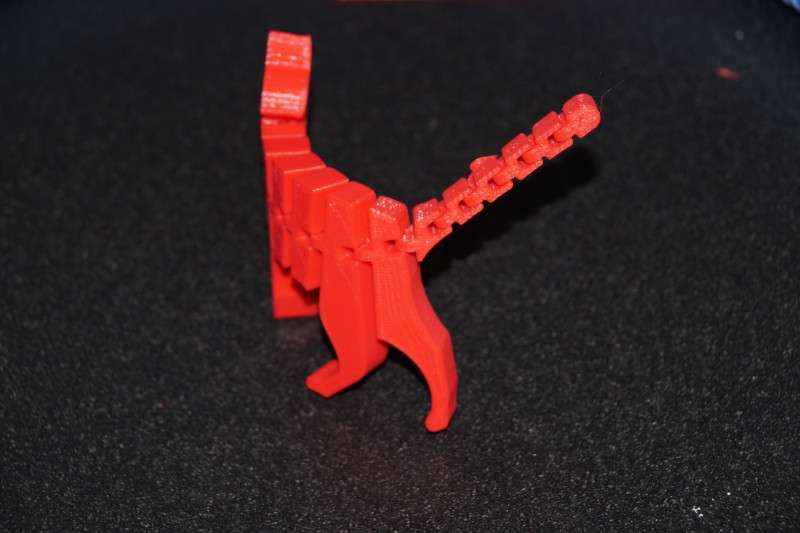

Гибкий динозавр для ребенка.

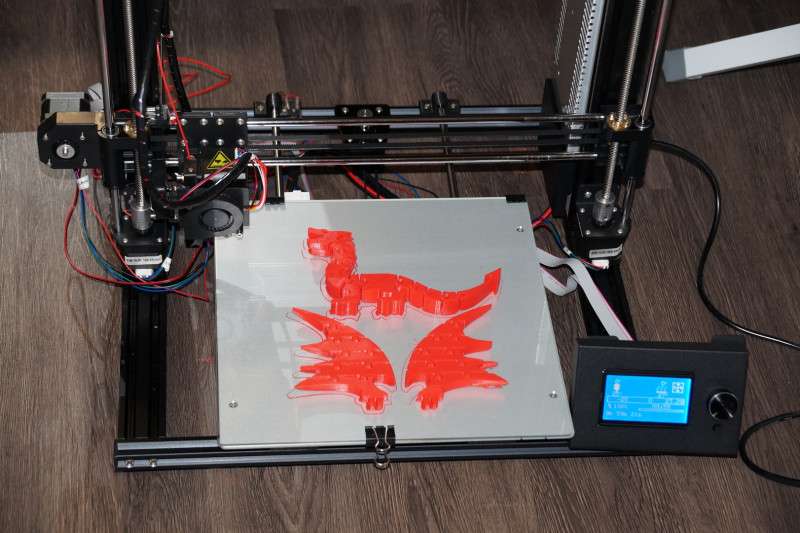

Увидев большого дракона ребенок попросил сделать и его. Спустя 9 часов получаем 3 детали с движущимся элементами.

Само тело и одно крыло практически без огрехов, а вот на втором крыле явный брак. По всей видимости стол я не до-откалибровал в правом нижнем углу.

Крылья никак не входили в паз на спине, поэтому опять в руки напильник.

Интересная игрушка получилась.

И огрехов почти не видно =)

Но калибровать, все же придется научится. На большой детальке, которую принтер печатал около 30 часов есть огрехи.

Как будто стекло опять чуть-чуть сместилось. Видимо все равно придется еще раз более точно откалибровать стол и подумать над вариантом крепления стекла.

✔ ВИДЕО ОБЗОР

Подписывайтесь на канал — видео всегда выходят быстрее!

✔ ИТОГОЕсли говорить про плюсы:

Из коробки, потратив на сборку и настройку 2-4 часа получается полностью рабочее решение для 3D печати, при сборке желательно докупить гроверы. Можно сэкономить около 30$ и взять набор для самостоятельной сборки принтера. Большая область печати, с одной стороны плюс, но минус в необходимости очень точной калибровке стола. Наличие стекла, как по мне, очень существенный плюс, за все тесты печати я ни разу не использовал клей и прочие приспособления. Хоть я и не могу назвать себя супер-профи в области 3D печати, и печатал, «как есть» без тюнинга и тонкой калибровки, печать довольно высокого качества. Если знакомы с программированием, то прошивку принтера можно изменить, на сайте производителя есть как обновления так и прошивка с открытым исходным кодом — www.anet3d.com/down.aspx?TypeId=26&FId=t14:26:14

Не обошлось и без минусов. Стол до заявленных 100 градусов прогреть так и не получилось, как вариант чем-то накрыть, но выдержит ли такую жару электроника — под вопросом. Крепление стекла к столу, тоже не самое удачное, без крепления оно двигается, а с креплениями из комплекта, есть вероятность, что сопло зацепит одно из них — актуально для больших 3D моделей.

Комментариев нет