-

kirich,

kirich,

- 2229

Теплопроводящая резина

|

|

|

В то время я как то особо даже не придал значения удобству такой вещи. Но через довольно большое время понял, что иногда она может сильно выручить, ради интереса заказал на пробу пару кусочков разной толщины.

Кому интересно, заходите.

Основное предназначение у теплопроводящей резины простое, передать тепло от нагревающегося компонента к радиатору\корпусу и т.п.

Конечно с этим великолепно справляются тепловодящие пасты, но до тех пор, пока расстояние от компонента до теплорассеивателя не начинает становиться большим.

Вот в этих случаях и приходит на помощь такой специальный теплопроводник, ведь иногда расстояние может составлять и 1 и 2 и даже больше миллиметров.

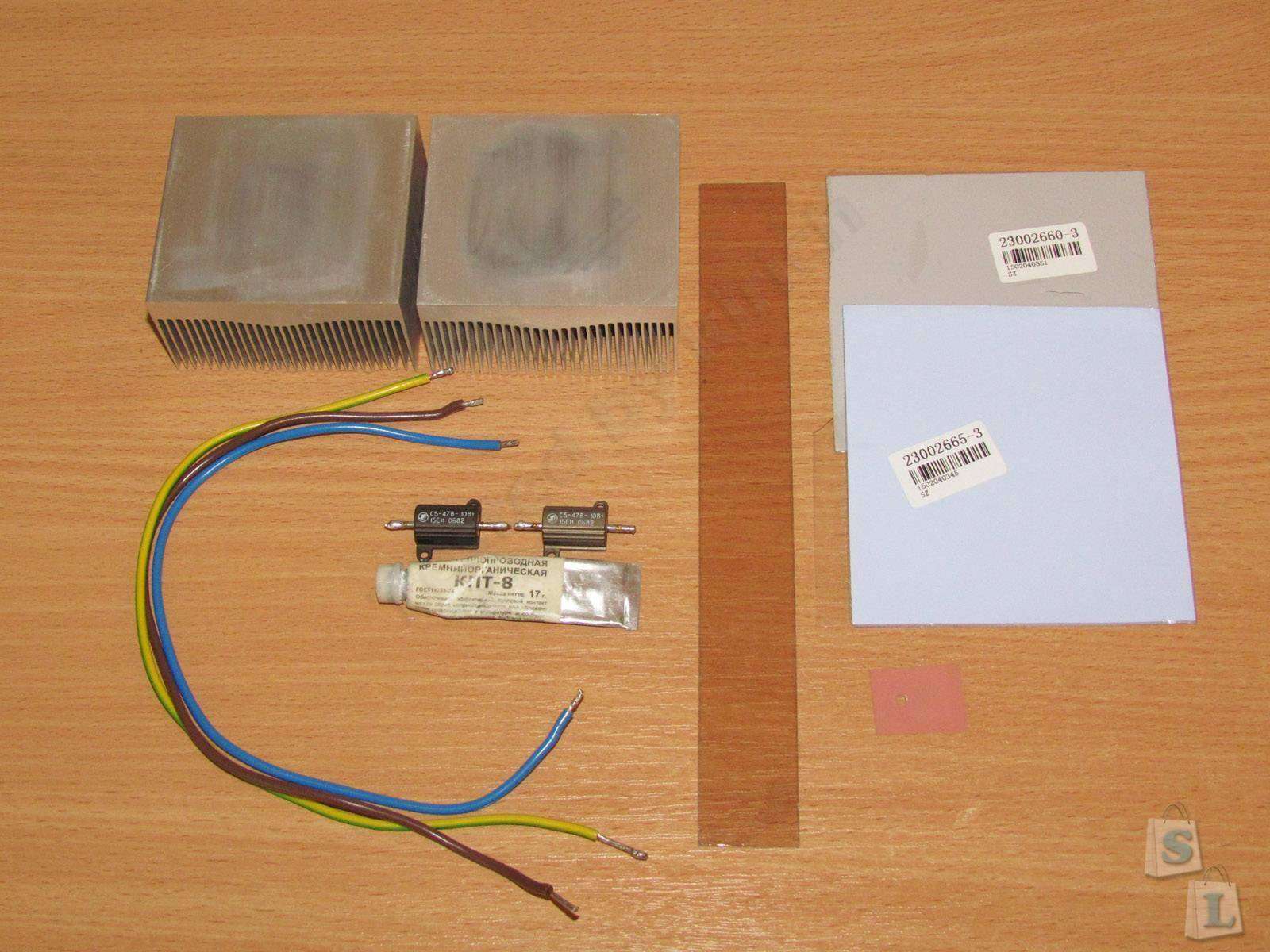

На пробу я заказал два кусочка размером 100х100мм и толщиной 1.5мм и 2мм. В заголовке цена за первую, вторая чуть дороже.

Кроме того резина бывает двух цветов, голубая и серая, правда я пока не понял в чем разница, может кто в курсе.

Пришла резина в обычном пакете представляя из себя два квадратика.

С обеих сторон наклеена транспортировочная пленка, причем с одной стороны тонкая, с другой толстая.

На одной из резинок присутствовала трещинка, не знаю как она возникла, но немного расстроило.

Порезана резина конечно криво и косо, но в целом выходит, что размер даже больше обещанных 100х100.

По одним сторонам 100мм, по другим 105мм, так что тут не обвесили :)

Толщина полностью соответствует заявленным 1.5 и 2мм. Измерить толщину не так просто, так как резна довольно мягкая, соответственно при нажатии толщина уменьшается.

Кстати насчет веса, когда вынул резинки из пакета, то был немного удивлен тем, что они довольно увесистые. Ради интереса взвесил.

Тонкая весит 37 гр, толстая 50 гр. Для небольшого размера мне показалось что не так уж и мало.

Особо описывать больше нечего, потому дальше я попробовал хоть как то измерить что она может в сравнении с другими термоинтерфейсами.

Тестирование

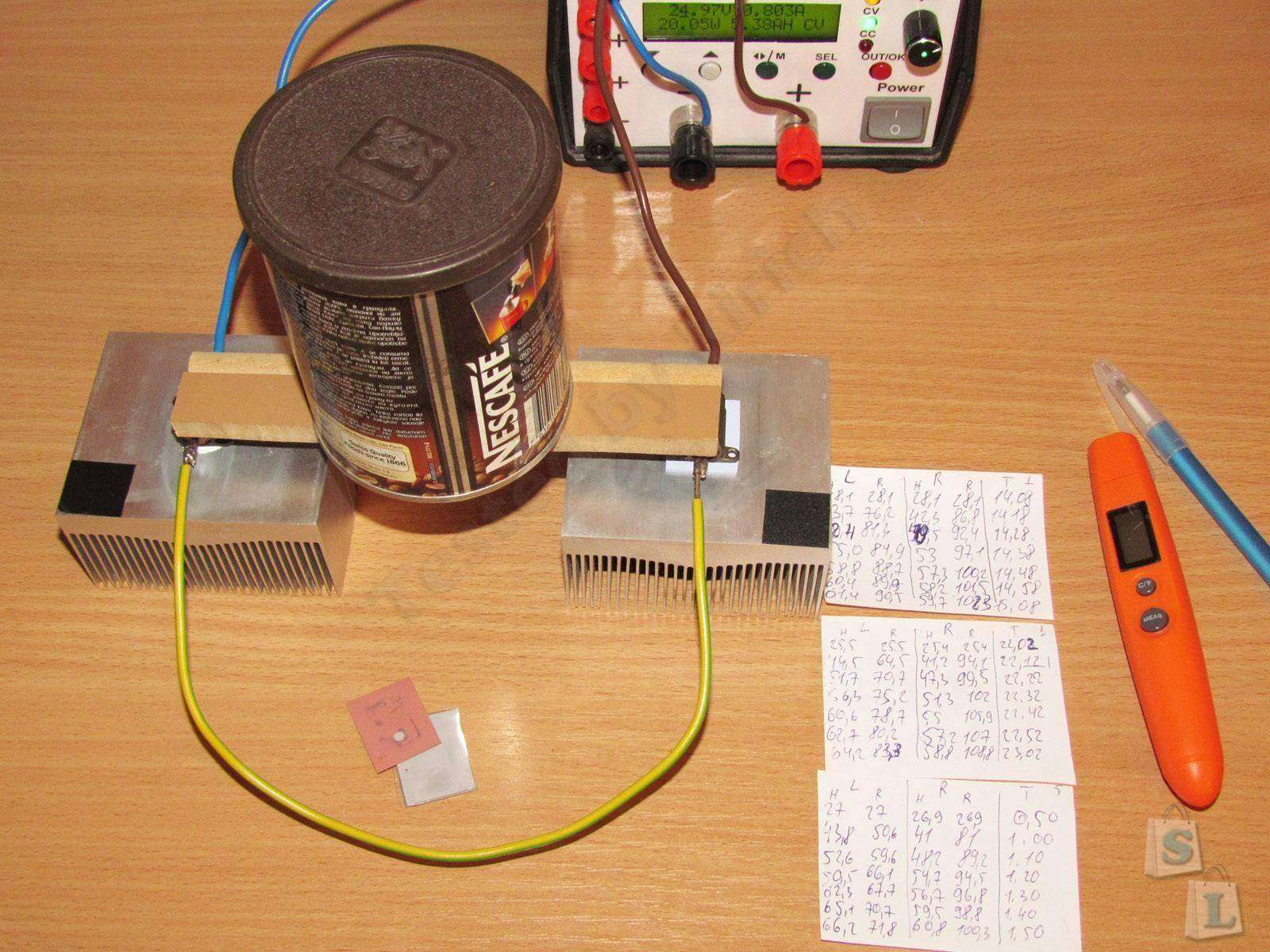

Так как у меня дома нет лаборатории (по крайней мере пока), потому для измерения я привлек то, что было под рукой.

Измерения конечно будут относительными, для более корректных результатов надо делать все немного по другому, но общее представление получить можно будет.

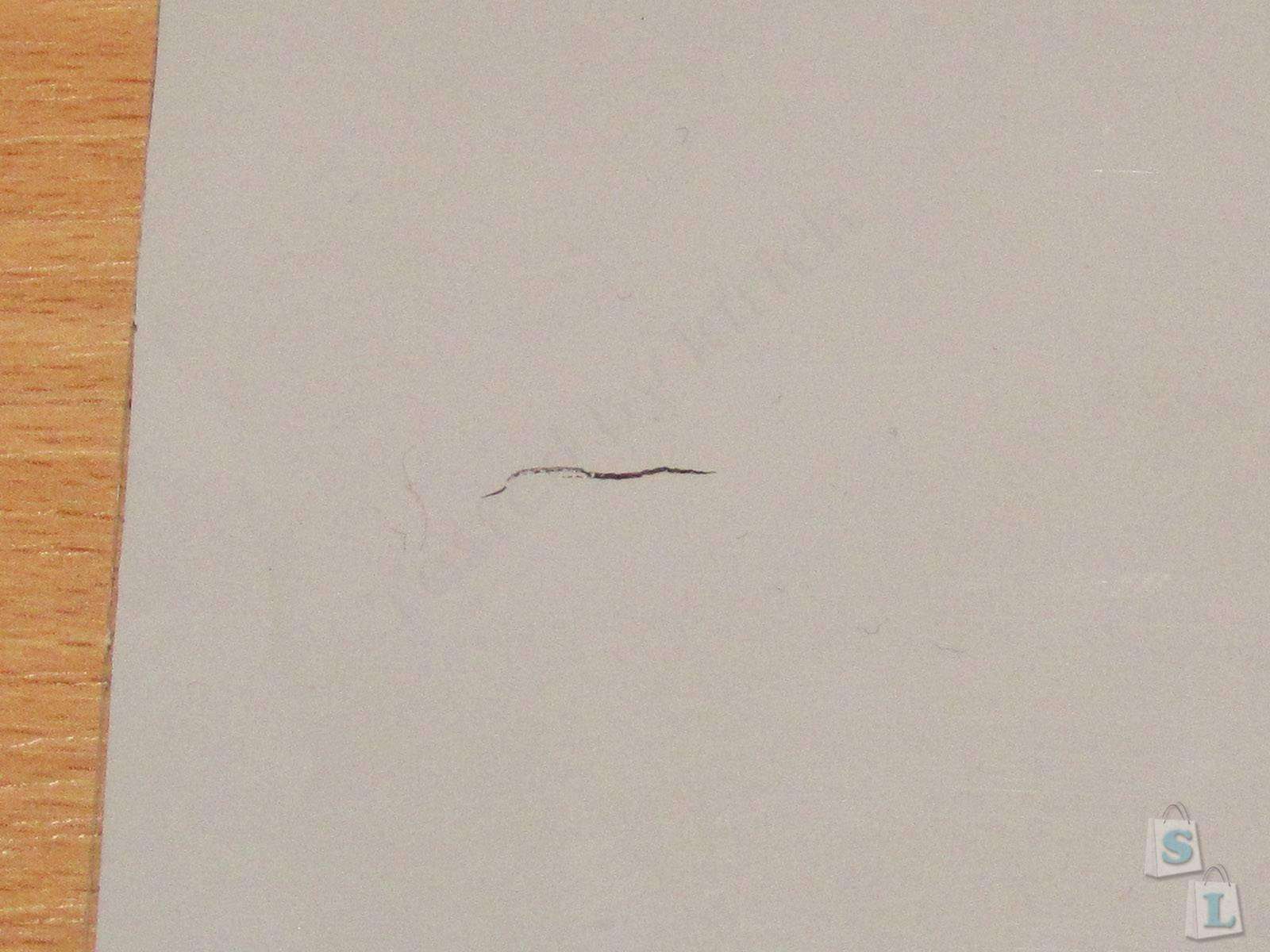

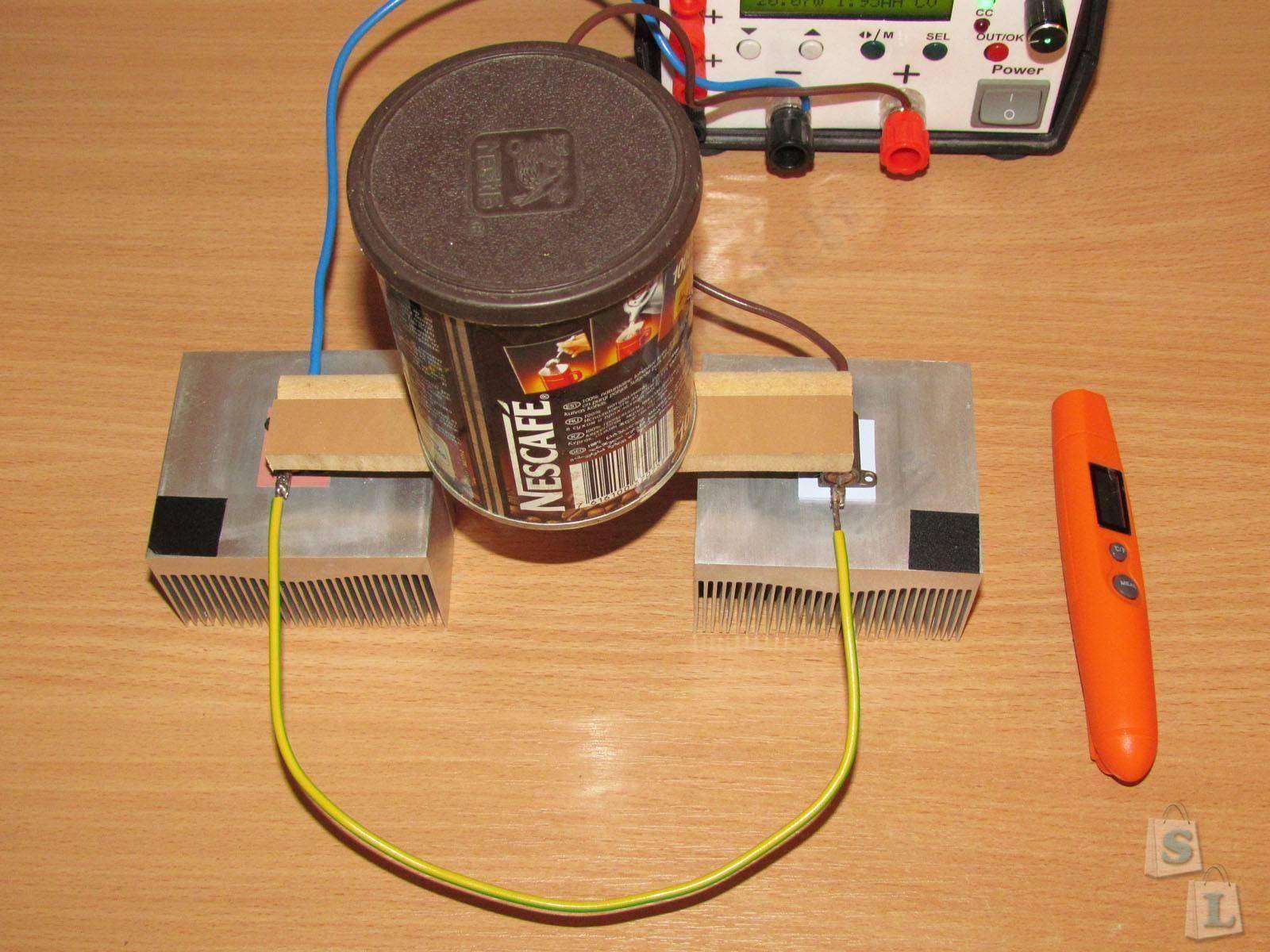

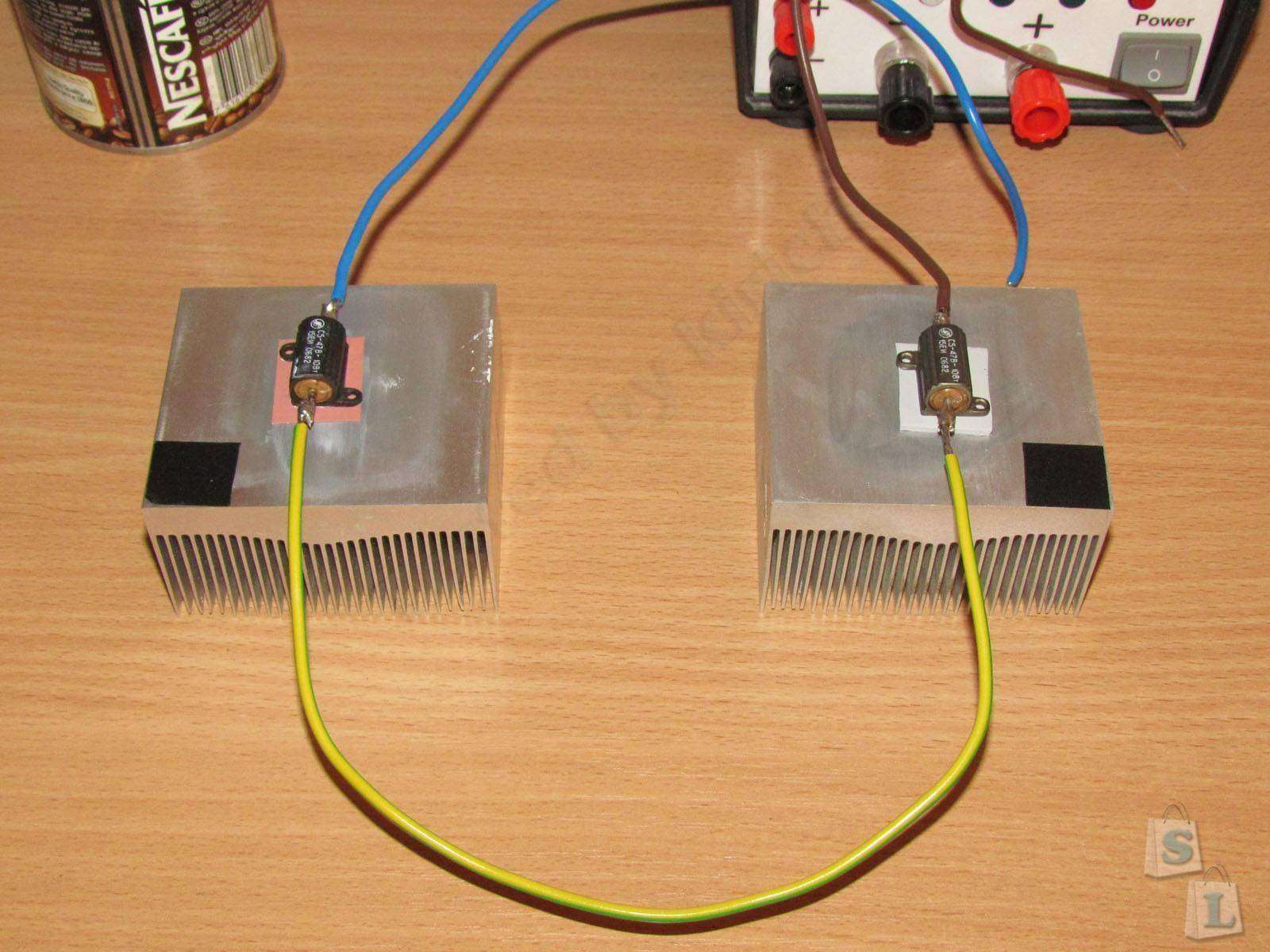

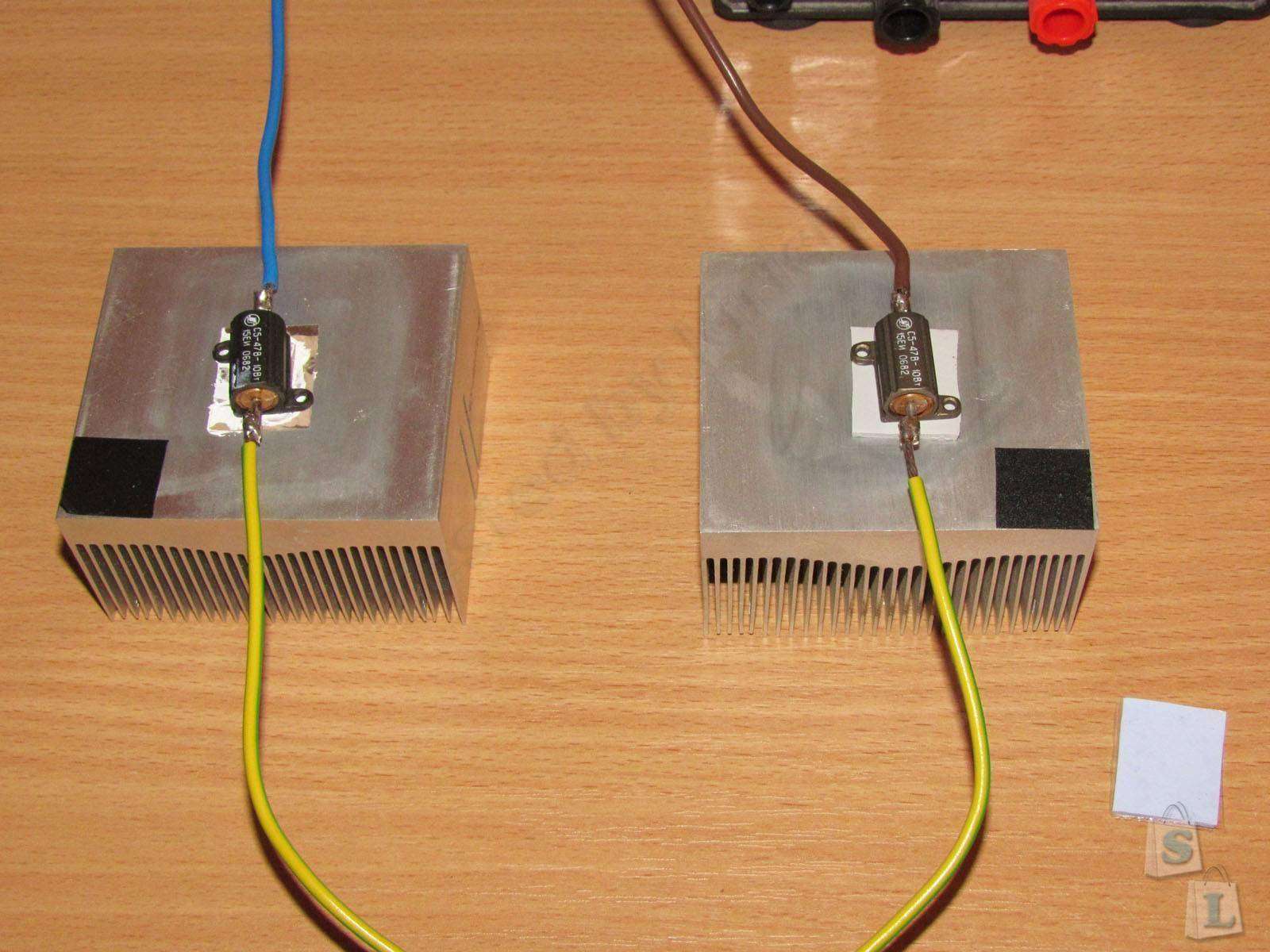

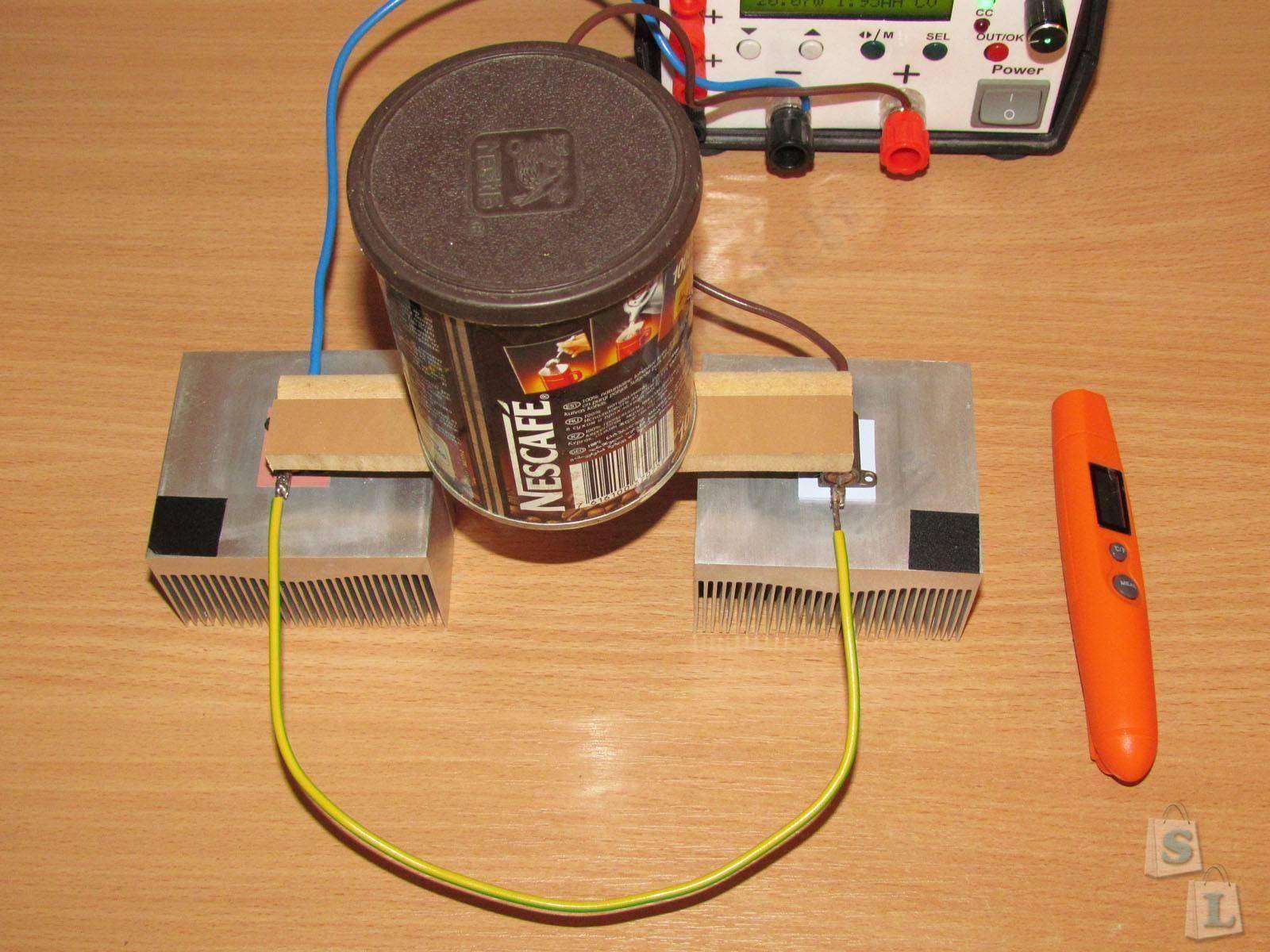

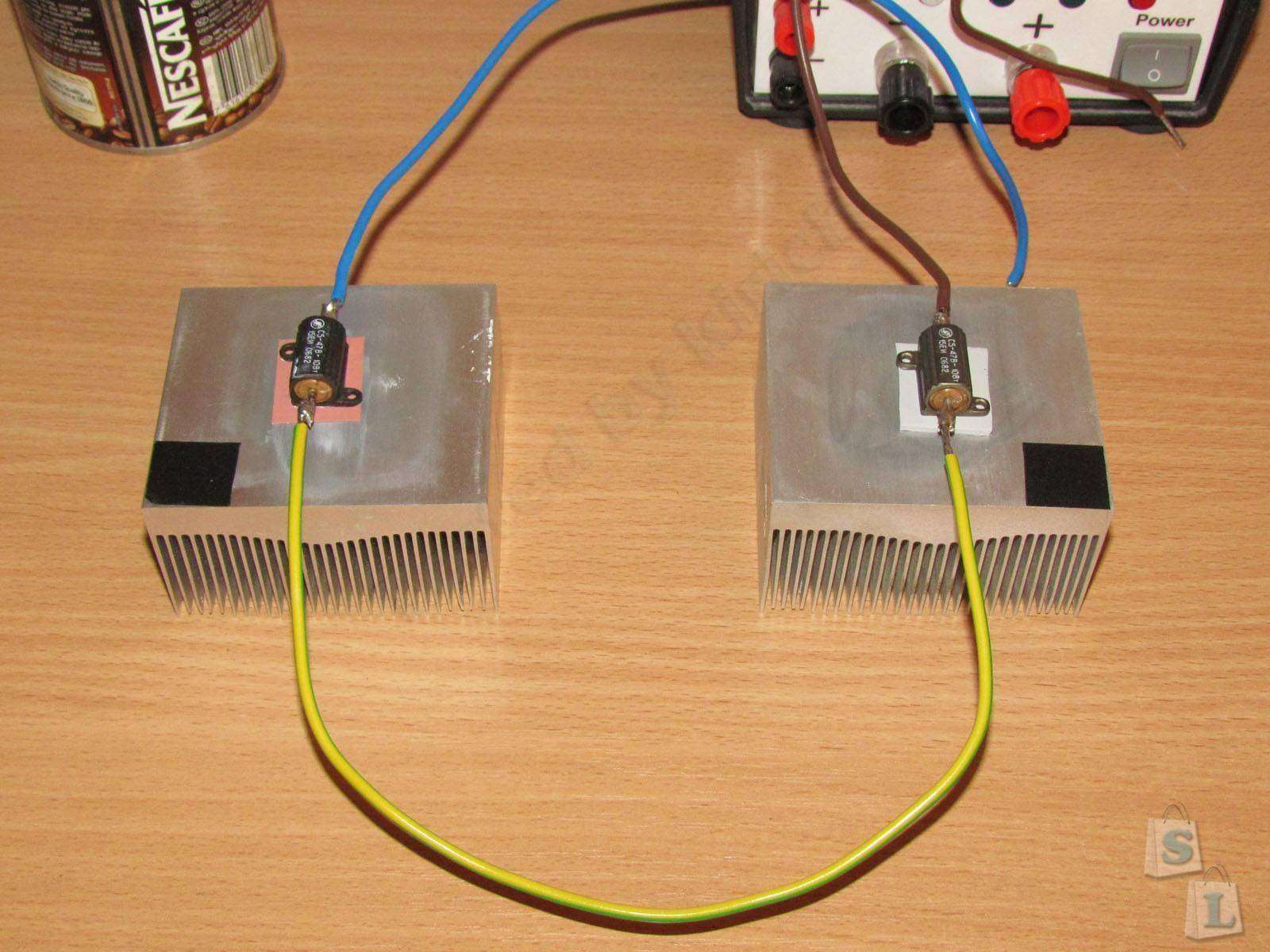

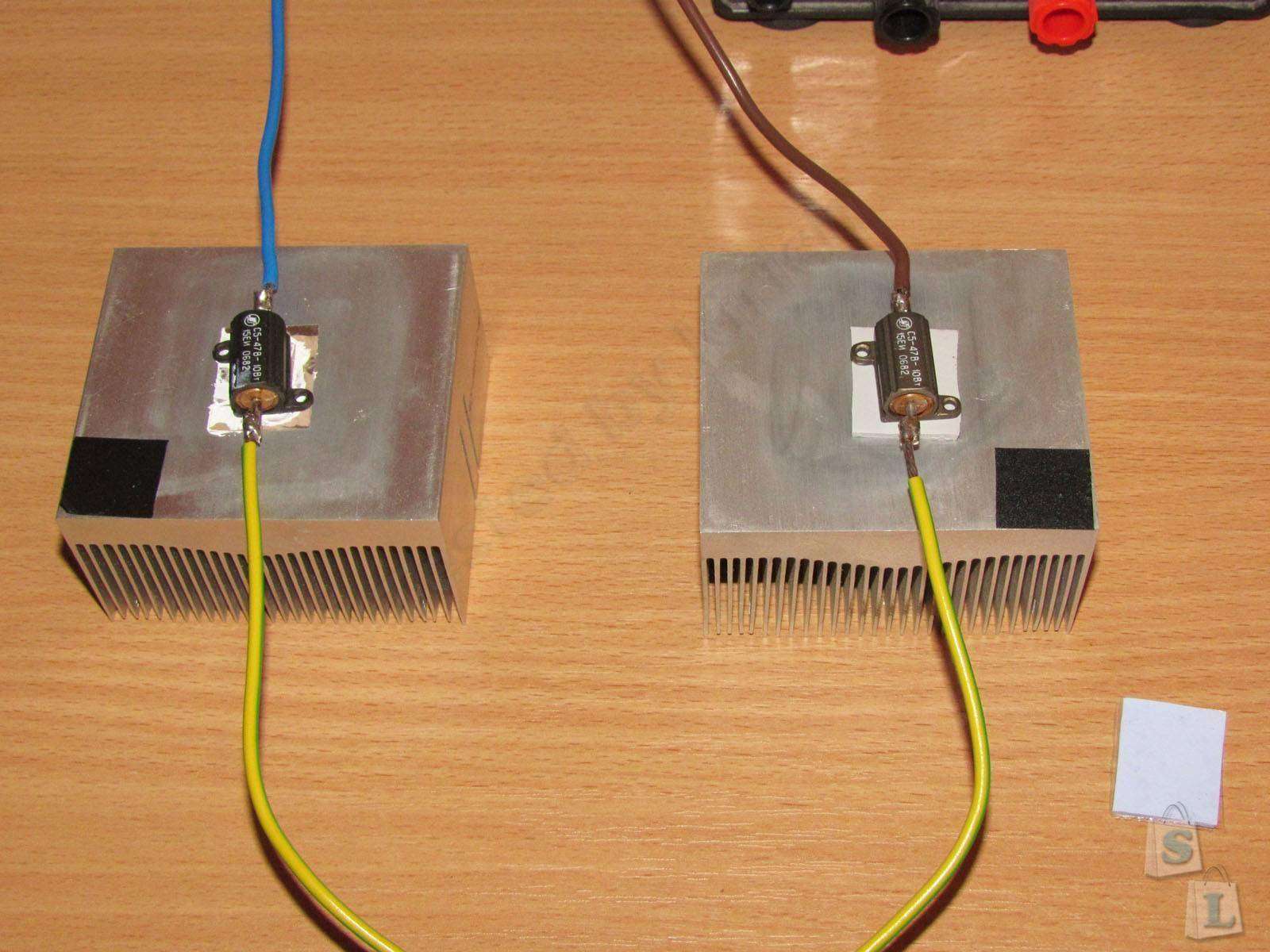

Для начала я решил поставить испытуемые образцы в одинаковые условия, для этого нарыл на балконе два одинаковых радиатора от процессоров. правда они были со следами термопасты.

Радиаторы я немного отмыл при помощи ваты и спирта, приготовил для сравнения кусок слюды, термопрокладку от какого то блока питания (тонкая резина), пасту КПТ8 и пару испытуемых образцов.

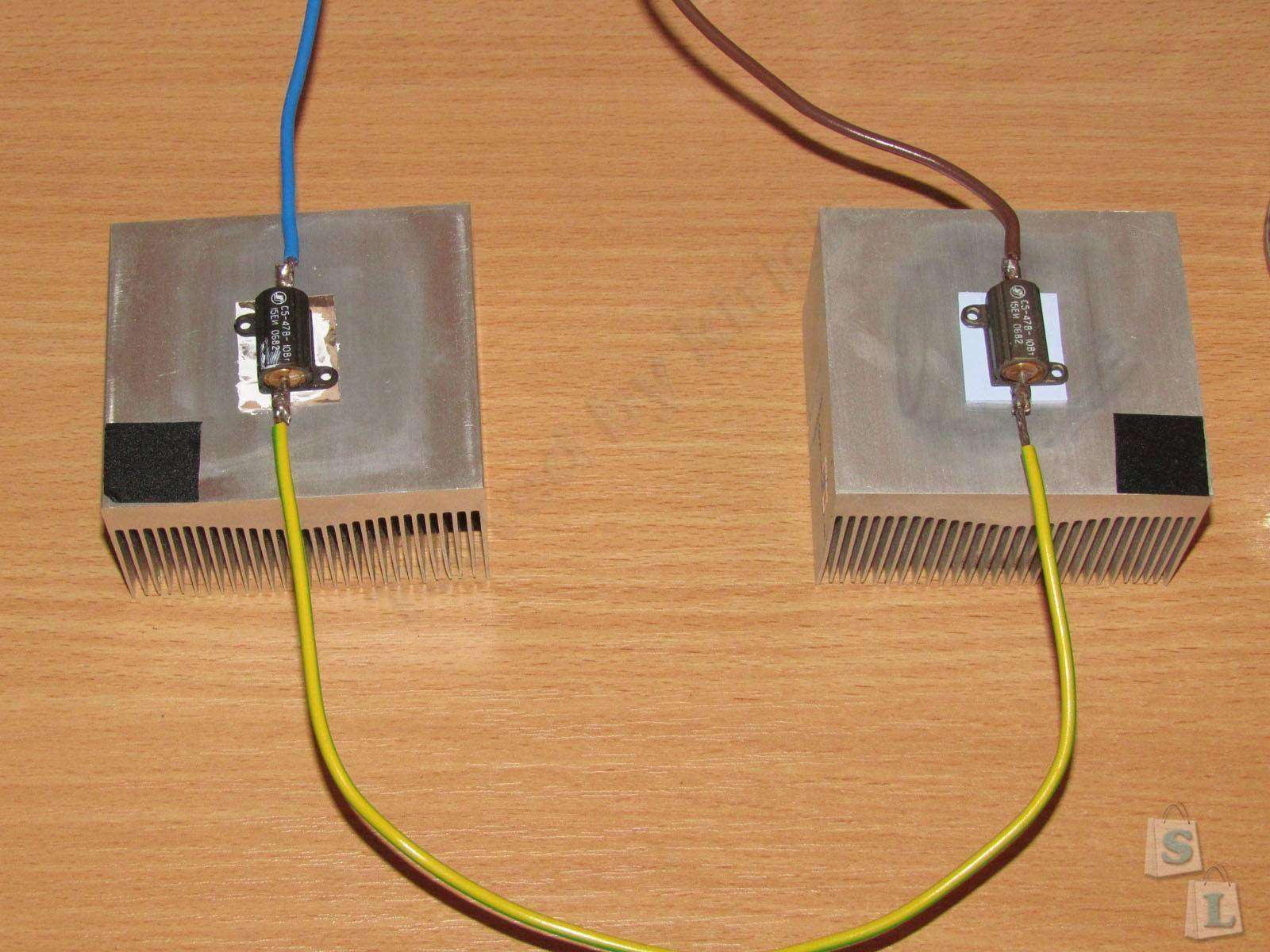

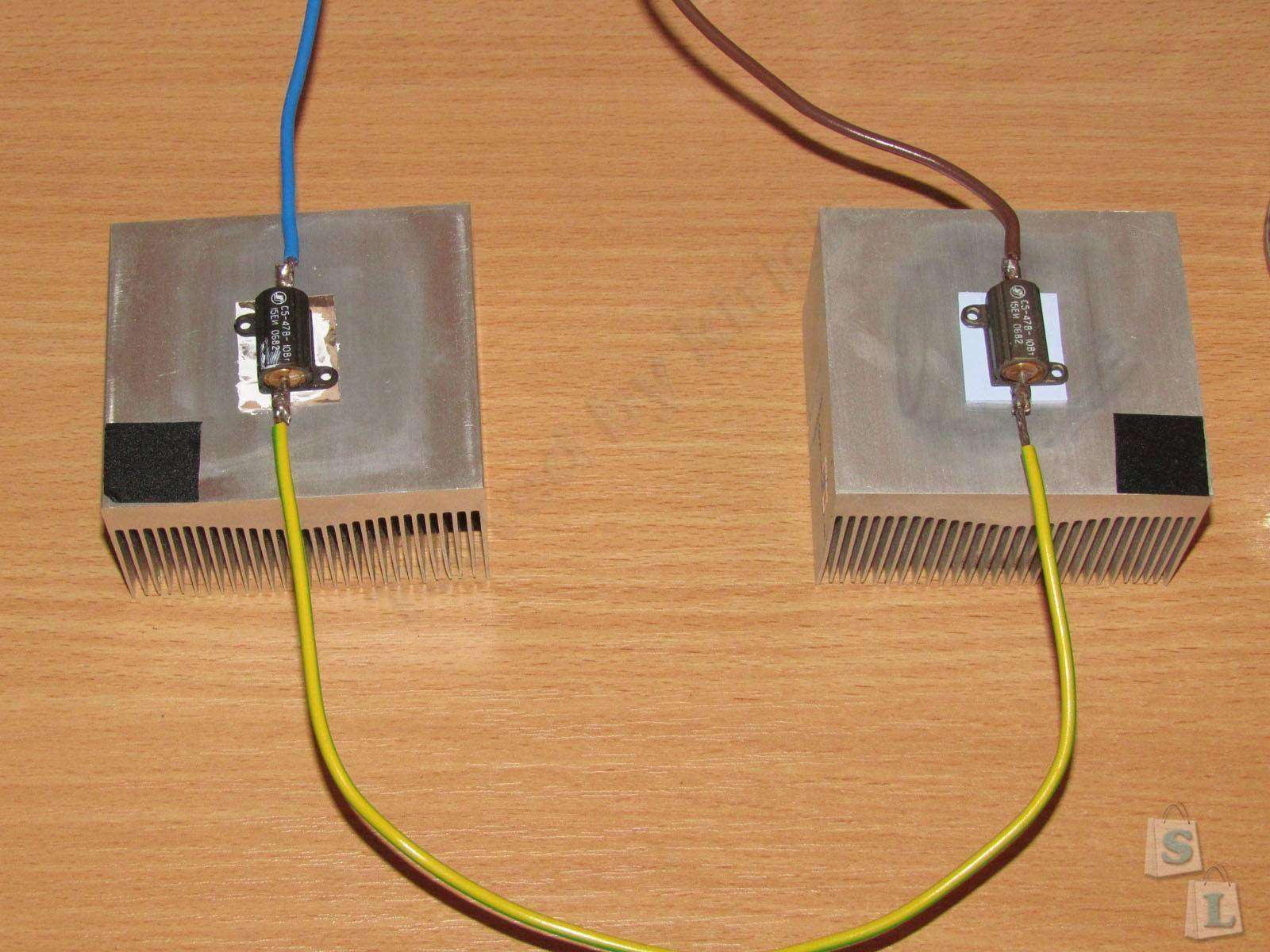

Для нагрева использовал уже знакомые моим читателям резисторы 15 Ом 10 Ватт.

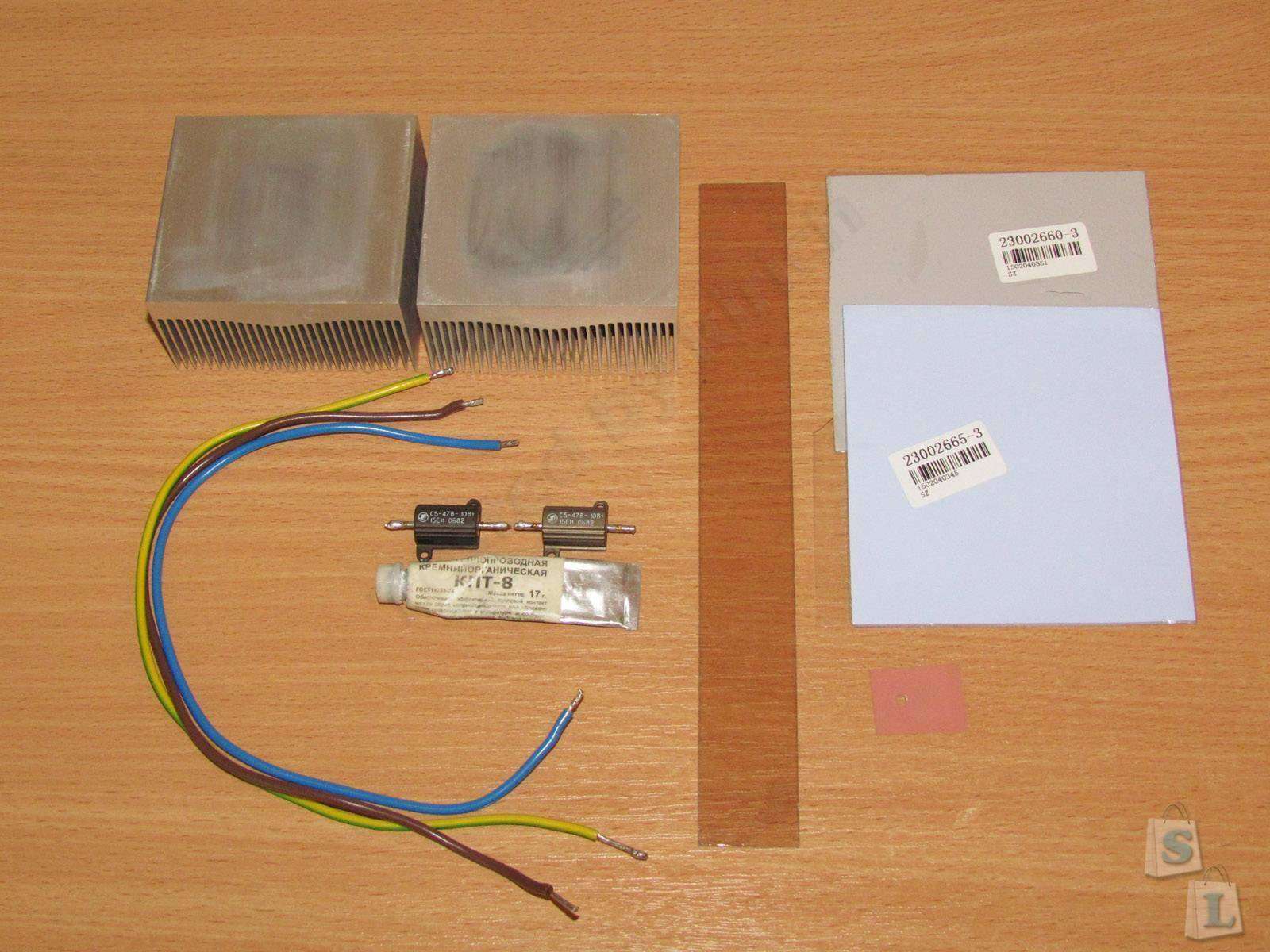

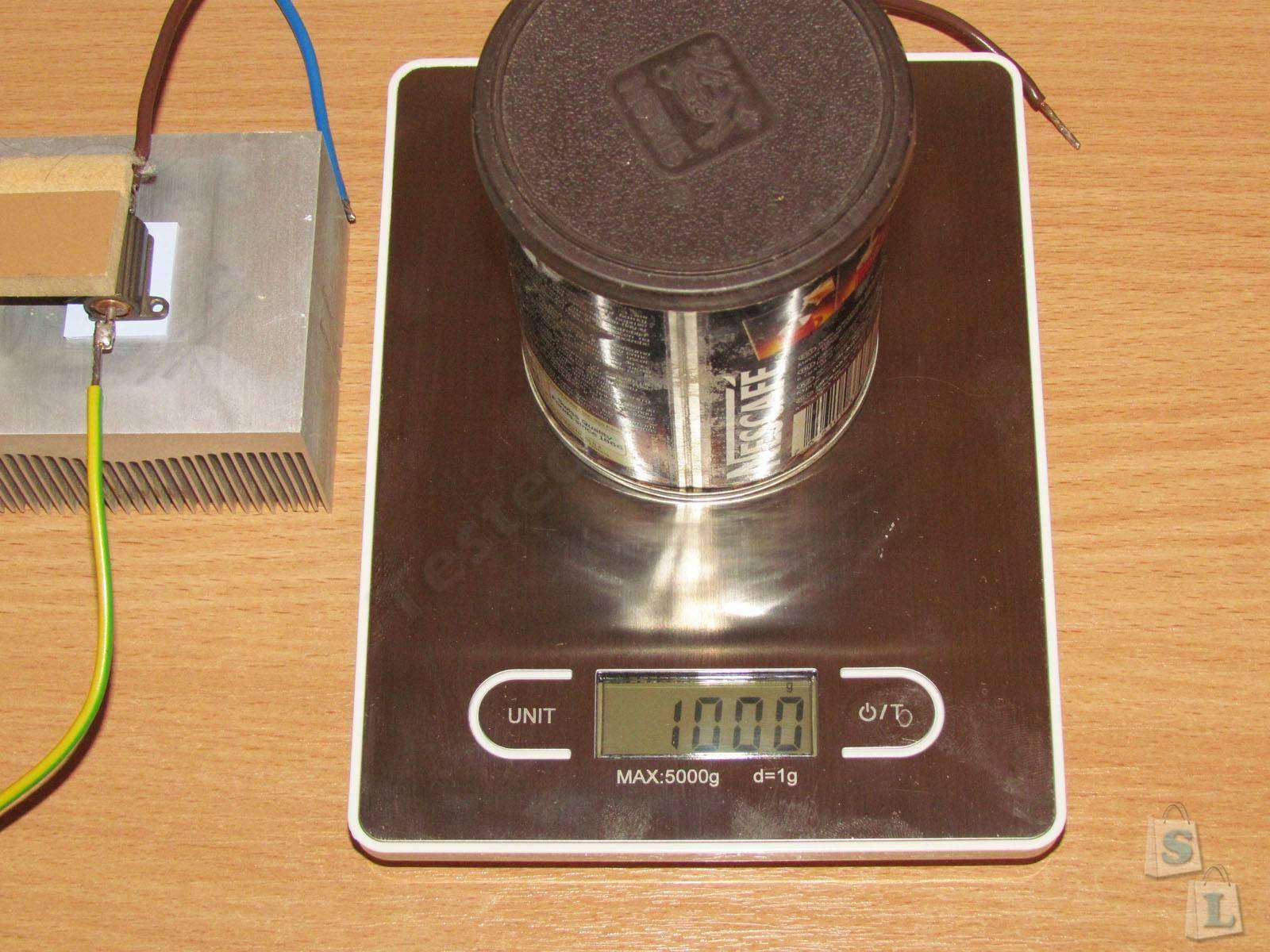

Так как надо было обеспечить прижим, то я использовал груз массой в 1000 гр. Хотя ключевым была не сила прижима, а равномерность.

Для того, чтобы тепло не уходило куда не надо, прижимал я через кусок ламината, его теплопроводность не очень высока, потому он не будет сильно влиять на результат (по крайней мере я на это надеюсь). Груз естественно был размещен по центру.

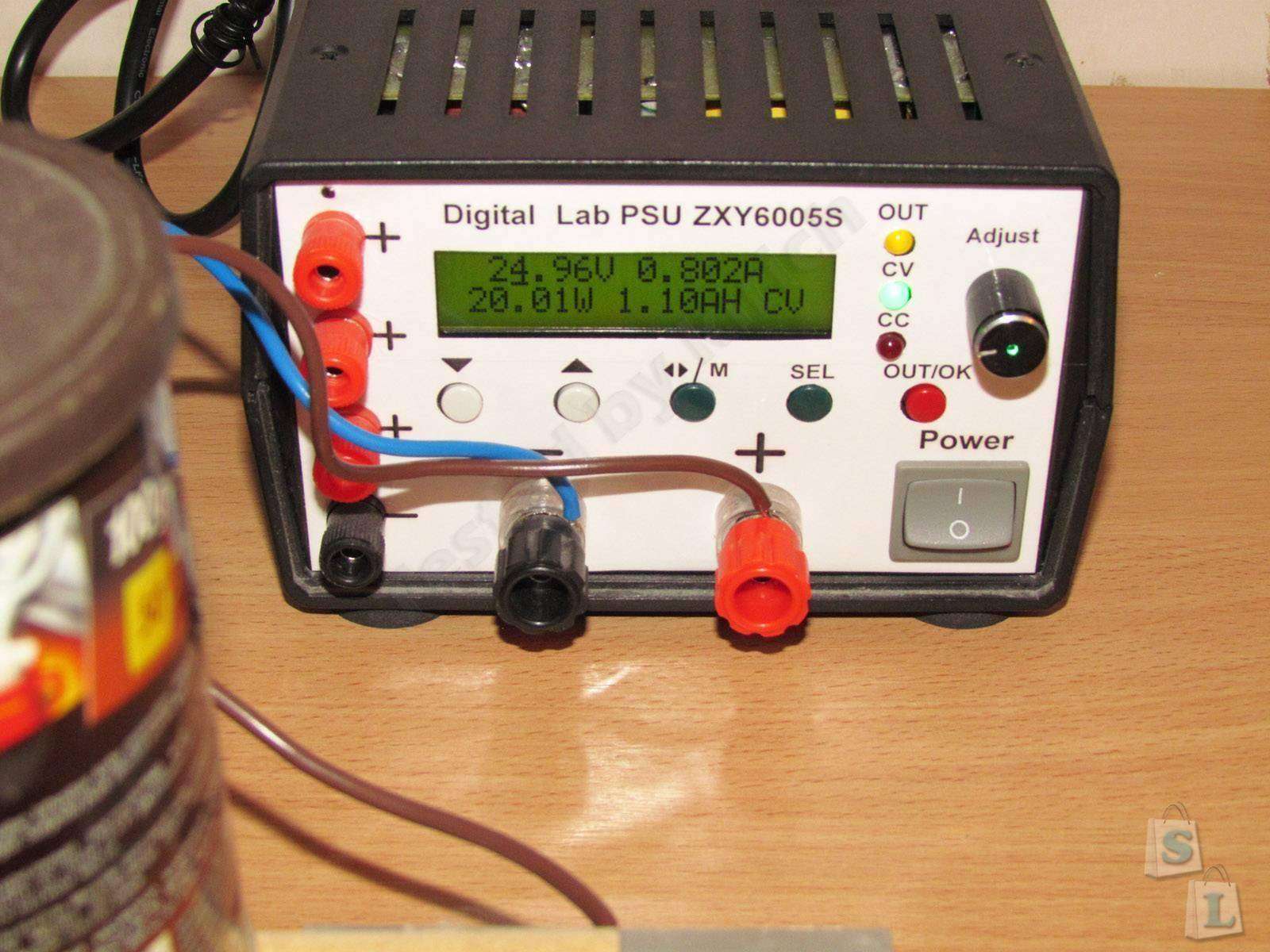

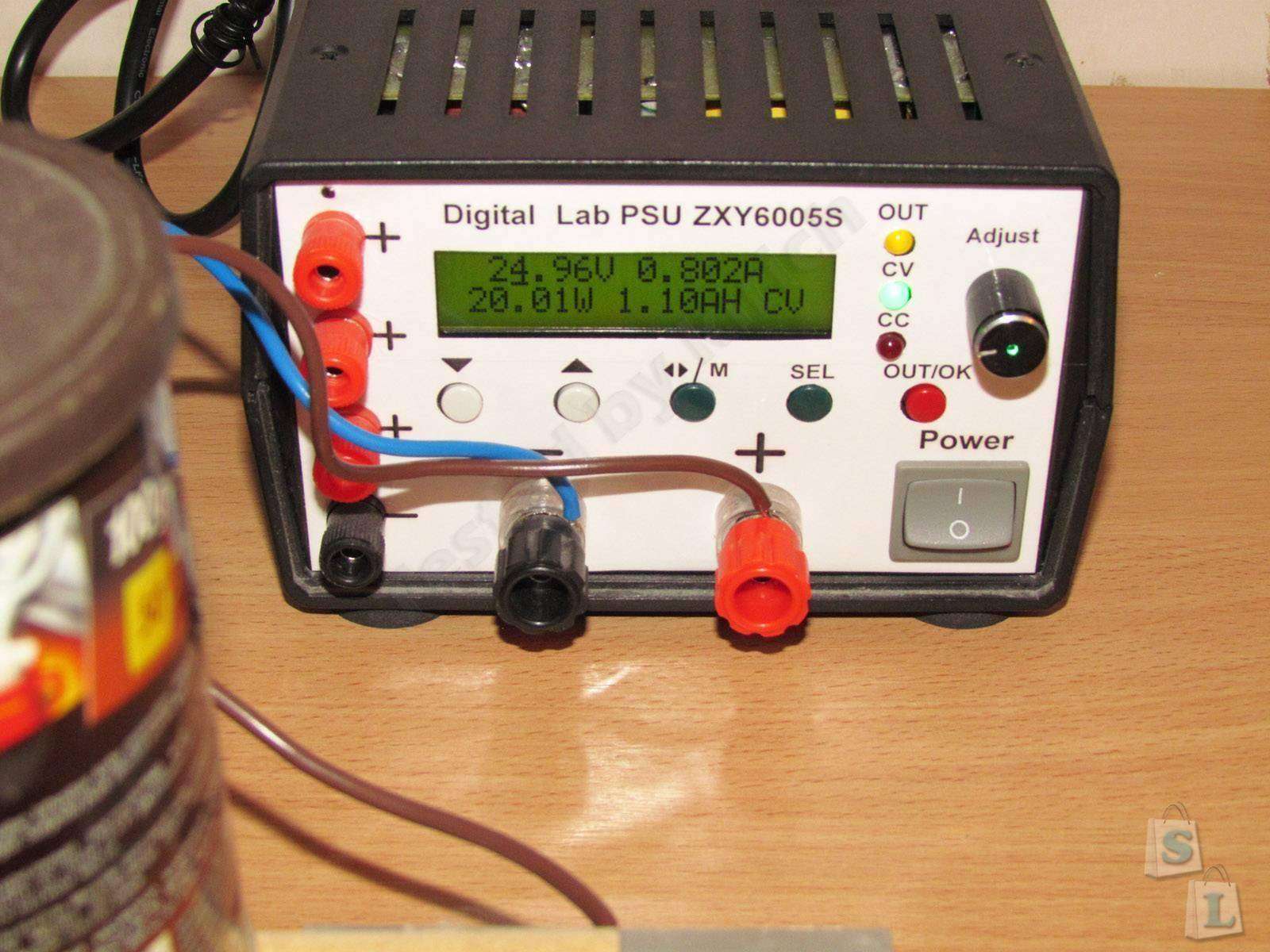

Питалась вся эта конструкция от уже известного блока питания, я установил мощность в 20 Ватт, соответственно по 10 Ватт на резистор.

Вообще такая плотность тепловыделения, на мой взгляд, сильно большая для толстой резины, но экспериментировать так экспериментировать.

Все термоинтерфейсы резались под один размер (размер тонкой резинки из БП).

Кстати резина мягкая и немного клейкая, настолько чтобы не прилипать крепко, но и не отваливаться самопроизвольно.

Для более корректного измерения температуры бесконтактным термометром я наклеил на радиаторы по кусочку изоленты 3М.

В общем старался все делать так, чтобы все измерения проходили в идентичных условиях.

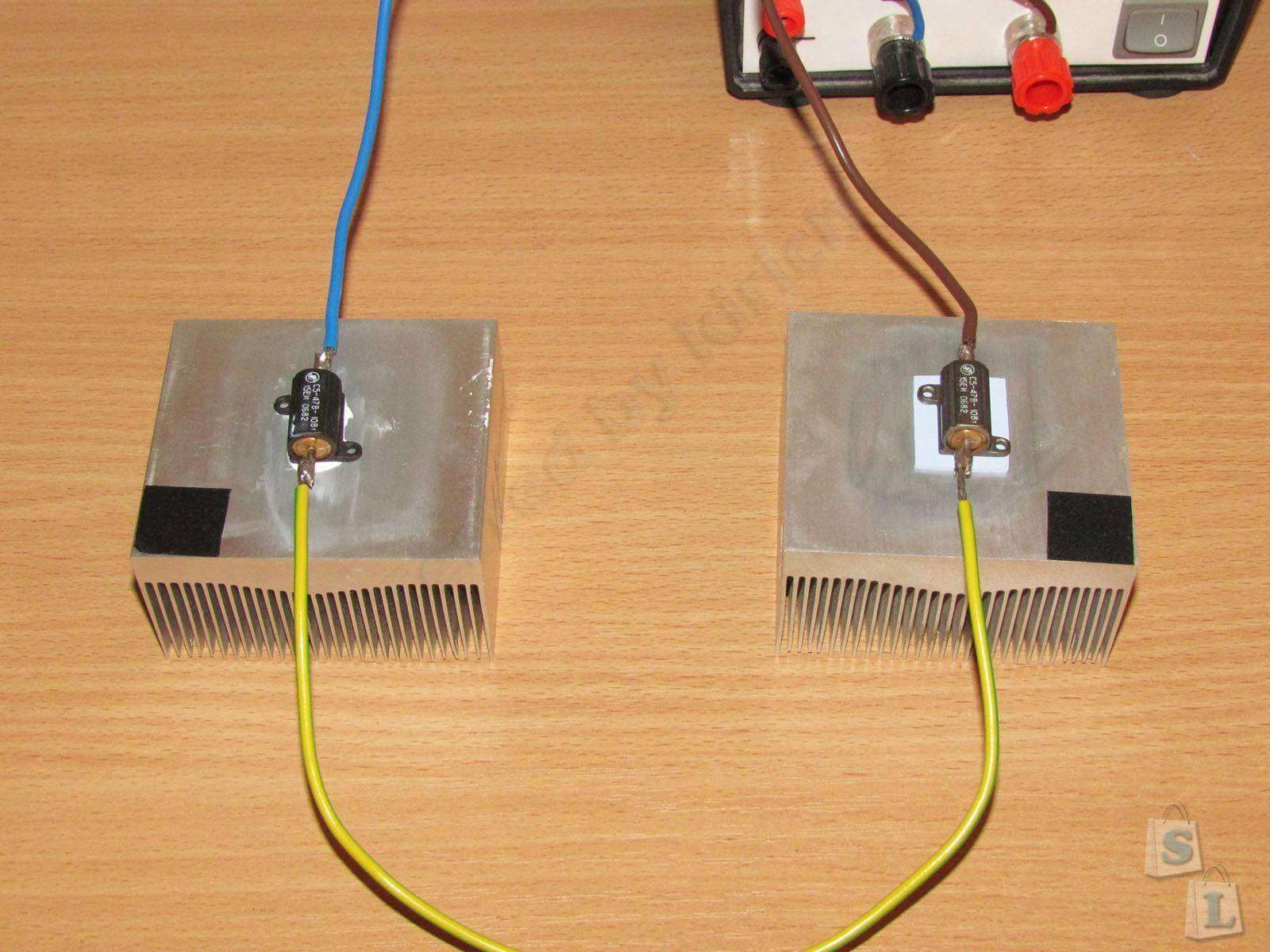

Каждый тест занимал 1 час, после этого примерно минут 40 радиаторы обдувались вентиляторами для приведения их температур в исходное значение.

Сначала я приведу результаты промежуточных измерений, а уже в конце усредню и сведу все в одну табличку.

И так, первый тест. Слева тонкая резина, справа 1.5 мм подопытная голубого цвета, паста не использовалась.

Измерения через 10 минут, первое в исходном состоянии без подогрева.

Второй тест. Слева слюда + паста КПТ8, справа 1.5 мм подопытная голубого цвета.

Третий тест. Слева тонкая резина, справа 2.0 мм подопытная серого цвета, паста не использовалась.

Результаты явно стали похуже.

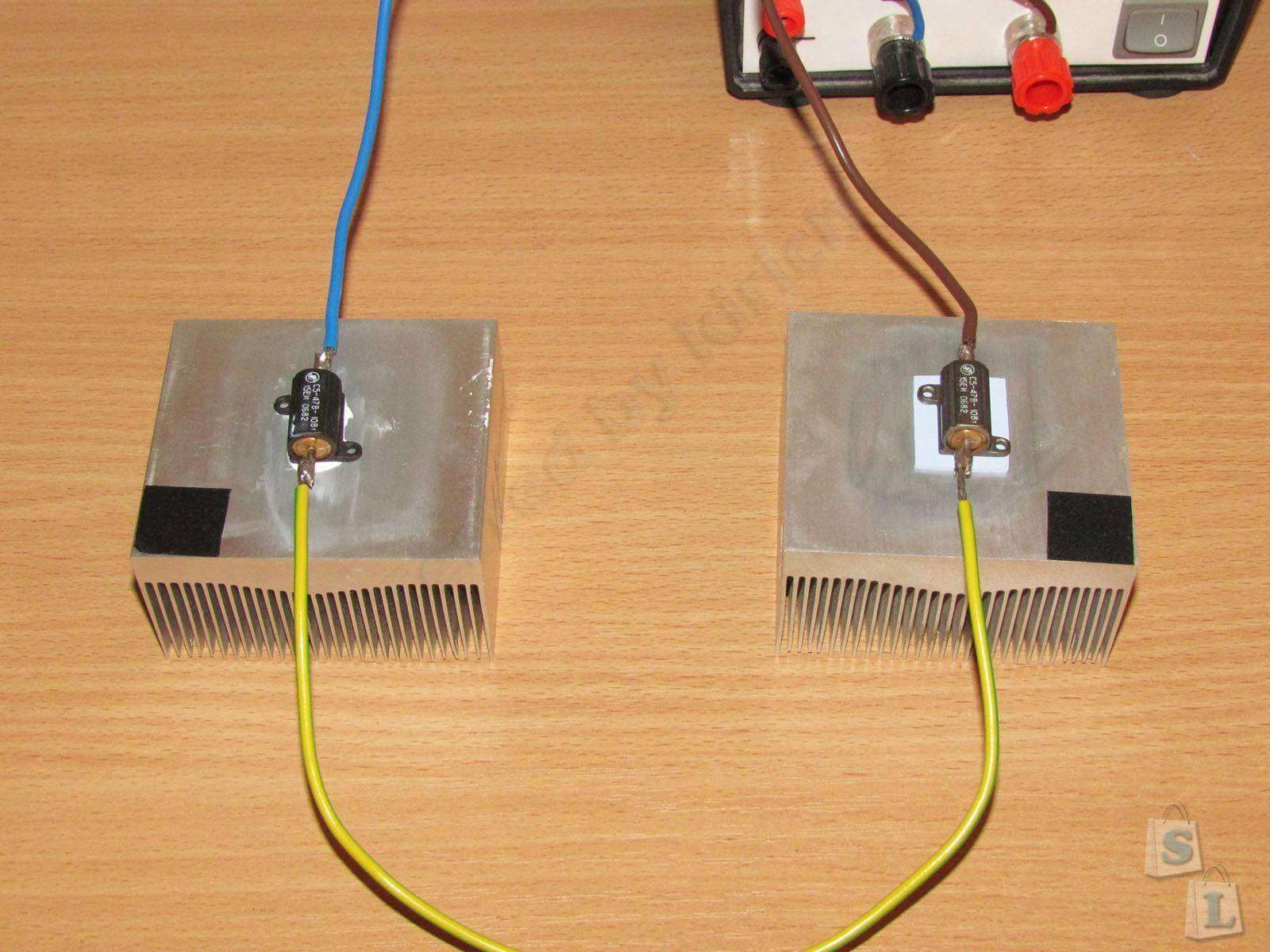

Четвертый тест. Слева слюда + паста КПТ8, справа 2.0 мм подопытная серого цвета.

В качестве пятого теста я сделал сравнение 1.5 мм резинки с просто пастой КПТ8 без изолятора.

Такой же тест, но для 2 мм резинки выглядел бы уже издевательством, потому я его не приводил.

Вообще тест делался скорее для сравнения и измерения что будет если изолятора не будет вообще.

Ну здесь результаты конечно радикально отличаются, что и следовало ожидать.

как говорится, кто бы сомневался :)

Измерения конечно будут относительными, для более корректных результатов надо делать все немного по другому, но общее представление получить можно будет.

Для начала я решил поставить испытуемые образцы в одинаковые условия, для этого нарыл на балконе два одинаковых радиатора от процессоров. правда они были со следами термопасты.

Радиаторы я немного отмыл при помощи ваты и спирта, приготовил для сравнения кусок слюды, термопрокладку от какого то блока питания (тонкая резина), пасту КПТ8 и пару испытуемых образцов.

Для нагрева использовал уже знакомые моим читателям резисторы 15 Ом 10 Ватт.

Так как надо было обеспечить прижим, то я использовал груз массой в 1000 гр. Хотя ключевым была не сила прижима, а равномерность.

Для того, чтобы тепло не уходило куда не надо, прижимал я через кусок ламината, его теплопроводность не очень высока, потому он не будет сильно влиять на результат (по крайней мере я на это надеюсь). Груз естественно был размещен по центру.

Питалась вся эта конструкция от уже известного блока питания, я установил мощность в 20 Ватт, соответственно по 10 Ватт на резистор.

Вообще такая плотность тепловыделения, на мой взгляд, сильно большая для толстой резины, но экспериментировать так экспериментировать.

Все термоинтерфейсы резались под один размер (размер тонкой резинки из БП).

Кстати резина мягкая и немного клейкая, настолько чтобы не прилипать крепко, но и не отваливаться самопроизвольно.

Для более корректного измерения температуры бесконтактным термометром я наклеил на радиаторы по кусочку изоленты 3М.

В общем старался все делать так, чтобы все измерения проходили в идентичных условиях.

Каждый тест занимал 1 час, после этого примерно минут 40 радиаторы обдувались вентиляторами для приведения их температур в исходное значение.

Сначала я приведу результаты промежуточных измерений, а уже в конце усредню и сведу все в одну табличку.

И так, первый тест. Слева тонкая резина, справа 1.5 мм подопытная голубого цвета, паста не использовалась.

Измерения через 10 минут, первое в исходном состоянии без подогрева.

Второй тест. Слева слюда + паста КПТ8, справа 1.5 мм подопытная голубого цвета.

Третий тест. Слева тонкая резина, справа 2.0 мм подопытная серого цвета, паста не использовалась.

Результаты явно стали похуже.

Четвертый тест. Слева слюда + паста КПТ8, справа 2.0 мм подопытная серого цвета.

В качестве пятого теста я сделал сравнение 1.5 мм резинки с просто пастой КПТ8 без изолятора.

Такой же тест, но для 2 мм резинки выглядел бы уже издевательством, потому я его не приводил.

Вообще тест делался скорее для сравнения и измерения что будет если изолятора не будет вообще.

Ну здесь результаты конечно радикально отличаются, что и следовало ожидать.

как говорится, кто бы сомневался :)

Фото процесса тестирования. Выглядит немного жутко. Да, я записывал все на бумажки, потом сводил в Эксель. И да, я знаю что пишу как курица левой лапой, уж извините, на клавиатуре я набираю быстрее и буквы\цифры получаются красивее, но делать в тот момент это было менее удобно.

Длился весь процесс тестирования около 8 часов (самая правая графа на бумажках — время), занял довольно большую часть рабочего стола, жутко мешал и грел и так не очень прохладный воздух, а кондиционер не хотел включать так как боялся, что он повлияет на результат измерений.

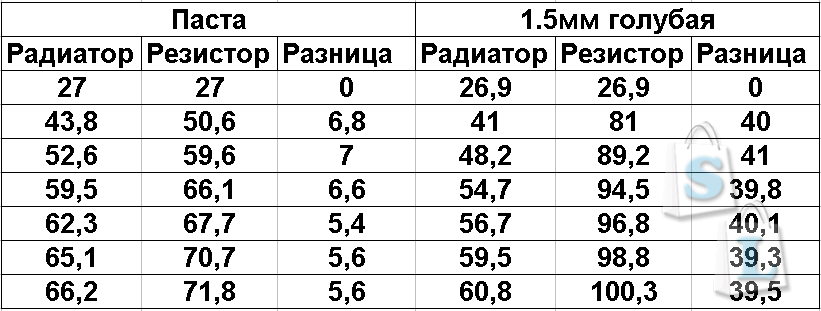

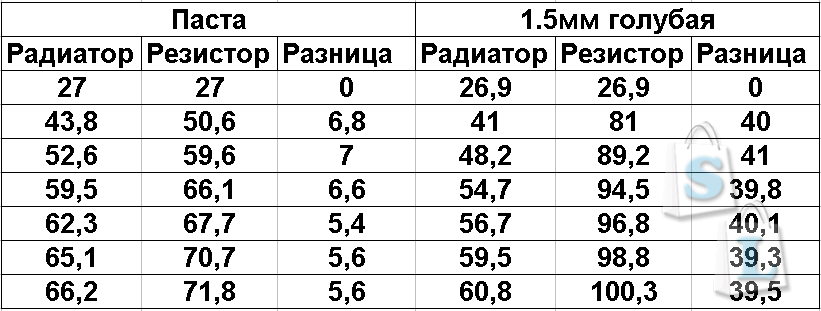

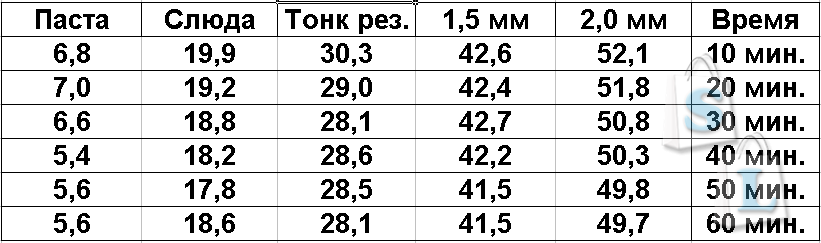

Ну и итоговый результат.

В табличке разница температур между температурой резистора и контрольной точной на радиаторе. Из-за нее я и проводил измерения, так как само по себе значение абсолютной температуры не несет полезной информации.

Все измерения усреднялись. Т.е. было например два измерения серой резинки, в этой таблице усредненная разница обоих измерений.

Вроде ничего не перепутал, если что, дайте знать, исправлю.

Вообще думал, что слюда покажет результат хуже чем тонкая резинка из БП.

Я не буду писать плюсы и минусы, просто опишу что думаю.

Резина вполне имеет право на жизнь, но использовать ее надо так, чтобы площадь теплового контакта была максимально большой. Так же не рекомендую ее использовать на больших мощностях (вернее при большой мощность на кв.см). Она хорошо подходит как помощь в отведении небольшого количества тепла на какую нибудь крышку корпуса, особенно выигрывает тем, что при помощи нее можно отвести тепло даже просто с печатной платы несмотря на какие нибудь выступающие мелкие SMD элементы (они просто вдавятся в резину)

Не скажу что жить без нее нельзя (жил же я до этого как то много лет), но иногда она может заметно облегчить жизнь электронным компонентам и разработчику, потому желательно иметь ее в своем хозяйстве. Но я бы рекомендовал иметь про запас 1 и 1.5мм, чем 1.5 и 2, так как из двух по 1мм можно составить 2мм без проблем.

А еще вроде существует 0.5мм, и я точно видел резину толщиной даже 6мм.

Цвета видел серый, голубой, розовый. В чем отличие я не понял, но в магазине по каждому размеру присутствуют лоты обоих цветов. И если розовый и голубой я бы как то еще мог понять, то зачем серый… :))))

Резинки для тестирования и обзора были предоставлены магазином tmart.

Надеюсь мой обзор был полезен, хоть и очень короток. Спрашивайте, с удовольствием отвечу.

7 коментарів

Каждой вещи свое применение.